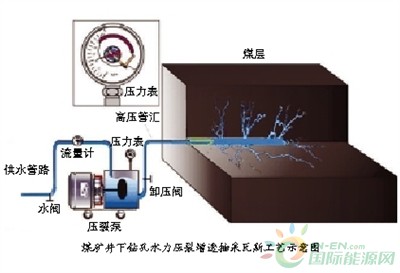

借鉴传统的水力压裂技术,河南理工大学团队研发出煤矿井下钻孔水力压裂增透抽采瓦斯工艺。该工艺以煤层瓦斯赋存特征为基础,充分利用井下的采掘巷道空间布置水力压裂钻孔,采用水力强化工艺形成多级、多类型的复杂裂隙网络,最终实现大区域煤层增透

如何实现采煤之前的瓦斯预抽,达到资源开发利用和煤矿减灾双重目的,一直是人们关注的焦点。随着煤矿开采深度的增加、资源需求的日益强烈,我国煤矿瓦斯灾害治理和煤层气开发利用等一系列政策出台,迫切需要一套系统完整的地面与井下相结合的瓦斯抽采工艺。

在这样的大环境下,河南理工大学能源学院苏现波、刘晓团队借鉴油气开发领域传统的水力压裂技术,研发出煤矿井下钻孔水力压裂增透抽采瓦斯工艺。该工艺以煤层瓦斯赋存特征为基础,充分利用井下的采掘巷道空间布置水力压裂钻孔,采用水力强化工艺形成多级、多类型的复杂裂隙网络,实现大区域煤层增透,低渗透煤层瓦斯高效抽采。

2016年12月,煤矿井下钻孔水力压裂增透抽采瓦斯工艺获第十八届中国专利优秀奖。该工艺曾于2015年获首届中国煤炭工业专利一等奖。

据刘晓介绍,该工艺对应的发明专利申请日为2008年11月18日,公开日为2009年4月8日。从专利申请之初到现在,该工艺已在河南能源化工集团、郑煤集团、重庆能源集团、阳煤集团、河南神火集团等多家煤炭企业应用,并取得了显著的安全效益和经济效益。

一点一点摸索,研制出专用井下钻孔水力压裂泵组

想第一个吃螃蟹,没那么容易。由于系统的煤矿井下水力压裂工艺没有先例和基础,所以苏现波、刘晓团队在技术、装备、人员组织管理、现场实施、安全防护等方面都要自主摸索。

笔者了解到,传统的地面抽采,钻孔工程量大,施工成本高,消突时间长。

“利用传统水力压裂技术在地面实施压裂,投资规模大、设备占地面积大,压裂煤岩层物性特征掌握不全面,压裂增透效果也不甚理想。为此,我们以煤层瓦斯赋存特征为基础,充分利用井下的采掘巷道空间布置水力压裂钻孔,实施压裂。这样做,可实现大区域煤层增透,提高抽采效率,同时设备小型化,投资小,见效快,风险低。”刘晓说。

简单说,井下钻孔水力压裂工艺包括八大步骤:一是选取压裂地点;二是根据煤体类型、构造发育程度、巷道布置情况来确定压裂类型,可采用顶底板顺层(穿层)钻孔水力压裂、本煤层顺层(穿层)钻孔水力压裂;三是确定钻孔参数(孔长、开孔高度、孔径、倾角、方位角等);四是设计水力压裂,确定注入水量、注入压力等参数;五是洗孔;六是排水;七是检验压裂效果,如符合要求向下进行,如不符合要求,转向第四步;八是利用管路进行抽采。

2010年4月,他们在阳煤集团寺家庄矿进行了国内首次系统的煤矿井下本煤层水力压裂试验。为保障试验顺利进行,他们与宝鸡航天动力泵业公司合作研制了国内第一套专用井下钻孔水力压裂泵组。“仅解决泵组O型圈密封问题,我们就费了九牛二虎之力。通过不断与现场人员沟通,我们才把问题解决掉。”刘晓说,“我们的主业是采矿与煤矿安全,泵组配件组装与制作不是我们的强项。但我们通过一点一点摸索,不断总结、反复试验,最终做成了。”

在南方矿井试验,抽采流量提高20多倍

在西南地区,重庆能源集团渝阳煤矿是首个应用煤矿井下钻孔水力压裂增透抽采瓦斯工艺的。

该矿煤层属于典型的高突低透煤层。为了保障试验顺利进行,该矿和苏现波、刘晓团队成立了水力压裂项目组。

2011年4月19日,在渝阳煤矿试验当天,在澡堂换衣服下井时,刘晓发现重庆能源集团组织了由其下属各矿总工程师组成的现场观摩队伍。这体现了重庆能源集团对此次试验的重视,但也给刘晓等人带来不小的压力。

当天16时30分,压裂正式开始。泵组运行正常、瓦斯浓度检测数据正常、泵压上升正常,最初几分钟一切正常,但随后出现了异常情况:泵压一直上升至40兆帕(泵组该挡最大压力),但泵注流量近于0。

操作人员停泵检查,检查后未发现钻孔、管道异常。随后,操作人员再次启泵压裂,情况和第一次一样。后来,操作人员断断续续地重启了两次泵组,情况依旧如此。将近19时,各矿总工程师带着遗憾陆陆续续离开现场升井。

“刘老师,该咋办?”负责组织此次试验的重庆能源集团科技公司总经理沈大富问。“我们再分析分析,重新试一下。”刘晓说。操作人员重新调整了泵注程序,换了挡位,对钻孔、管路又认真检查了一遍,开始了新的压裂,但情况依旧。

“还有没有其他办法?”沈大富问。

刘晓认为是泵的能力不足,需要用时间来弥补,建议继续压裂。当这次压裂时间持续到50分钟时,泵组开始显示注入流量,此时时针已指向23时。随着压裂的持续,泵入量越来越大,压裂一直进行到第二天的凌晨2时。随后,操作人员关闭压裂钻孔,升井休息。第二天,操作人员对该钻孔实施了二次压裂,压裂有效半径达40米,抽采流量提高20多倍,压裂效果显著。

后来,苏现波、刘晓团队与宝鸡航天动力泵业公司合作,对专用压裂泵组进行了优化,实现了高压力、大流量泵注。重庆能源集团采用新的专用压裂泵组在下属各矿进行水力压裂,取得了显著效果。此后,重庆能源集团将该工艺作为治理瓦斯的一项常规技术。

刘晓表示,尽管煤矿井下钻孔水力压裂增透抽采瓦斯工艺应用效果显著,但专用压裂泵组注入压力、注入流量和泵组体积的匹配有待进一步优化,设备的安装、连接、运输有改进空间;尚没有高效的压裂裂缝监测手段,形成缝网的水力强化工艺也亟须进一步研究完善。

“未来,可采用分段压裂、重复压裂、吞吐压裂等技术,实现煤岩层的造缝,积极探索‘以孔代巷’工艺,降低煤矿生产成本,使瓦斯抽采由抽得出、抽得快向抽得好过渡;专用泵组需要继续完善自动监控、远程控制等功能,向智能化方向发展。”刘晓明确了未来的努力方向。