两段流化床煤气化技术及其应用

北京神雾环境能源科技集团股份有限公司

吴道君、王汝芳、沈大平、孙文辉

一、煤气化概述

煤炭气化技术的研究和开发已有上百年的历史。上个世纪七十年代初,出于对石油、天然气供应紧张的担忧,一些发达国家加快了煤气化新工艺的研究,因而促进了煤气化技术的快速发展。

目前我国通过引进并成功转化了具有代表性的技术:荷兰壳牌(SHELL)公司的煤粉气化工艺,美国德士古(TEXACO)公司的水煤浆气化工艺和德国未来能源公司GSP粉煤加压气化工艺。派生了两段式干煤粉气化(西安热工研究院)、多喷嘴对置干粉煤气化(华东理工大学)、HT-L粉煤加压气化(航天长征公司)、非熔渣-熔渣分级气化(清华大学)、WHG煤气化(五环工程公司)等,这些技术的共同特点是煤种适应性广、气化压力高、生产能力大、气化效率高、污染少等,属于新一代煤气化工艺技术,或称为高压煤气化工艺技术。主要应用在民用燃气、化工合成气、冶金还原气、煤制油、煤制天然气、联合循环发电燃气等领域;这些技术成熟、可靠,但投资成本都较高。

随着我国工业快速发展,一些环保不达标的企业使用了不洁净的燃烧技术,造成严重环境污染。这样,清洁能源的开发和利用已提到议事日程,我国煤富、油贫、气紧的能源现状,当首先是煤的清洁利用。怎样做到用煤不烧煤、清洁又节能?各种投资成本较低的低压煤气化技术正在不断研发之中。具有代表性的煤气化技术,如固定床煤气发生炉(早期鲁奇炉)、两段流化床气化炉(神雾集团、中科院联合开发)、恩德炉(流化床)、科达炉(流化床)等已在国内开始工业化示范,所生产的工业燃气已应用到各个领域。

二、两段流化床气化技术

1、技术背景

固定床气化炉为最简单的气固反应器,其优点是操作简单,设备成本低,投资少。早期的煤制气炉是中小型气化炉,几乎均使用固定床气化炉。难以适应规模大的燃料需用量,原料多使用优质块煤,增加了燃料成本;气化温度较低,容易带来易致癌的酚水等二次污染等问题,环保压力较大。

传统流化床气化炉具有较高的传热、传质速率,能够处理小粒径原料,适合大规模生产,生成的燃气组成和热值都比较稳定。但是生成的气体中含尘量大,且这部分灰尘中固定碳有40-60%,造成了碳转化率较低,气化效率低。从大规模处理宽粒径分布煤炭生产工业燃气的可行性来看,流化床气化技术最具竞争力;该技术设备简单,适合放大,但也存在如上一些问题,因而没有受到实际应用的青睐。为了克服流化床气化技术的缺点,中科院过程所与北京神雾集团公司共同研发了耦合流化床热解器和流化床气化炉的两段气化工艺,简称两段炉气化工艺。

2、工作原理

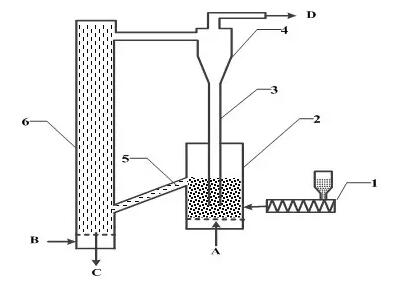

两段炉气化的工艺是利用解耦思想将燃料的干燥、热解、部分气化和半焦气化、焦油重整两个子过程分离。燃料由加料装置1加入到流化床热解器2内,经热解器底部气化剂入口A通入气化剂、从热解器上部返料料腿3返回热态半焦,在气化剂和半焦的联合加热下使燃料进行干燥、热解或部分气化,生成的热解产物通过溢流管5进入到下游的流化床气化炉6内,流化床气化炉6底部气化剂入口B通入气化剂,使半焦在气化炉内气化,同时利用流化床气化炉内的高温裂解、部分气化、半焦对焦油的催化重整作用来脱除焦油,未反应完半焦经旋风分离器4分离后回到流化床热解器2,生产出的洁净燃气从出口D排出,多余的灰渣从流化床的出口C处排出。

工艺的原理如下图所示

1、加料装置;2、流化床热解器;3、返料料腿;

4、旋风分离器;5、溢流管;6、流化床气化炉

3、性能特点

两段流化床气化技术将传统的煤炭气化过程分为原料热解和半焦气化两个子过程,并分别在上游的流化床热解器和下游的流化床气化炉内进行,整合了流化床和热解反应器的优势。其技术优势如下:

a、原料来源广,粒度分布宽,适用性强。

b、灵活的燃料处理量,易于放大。

c、设备构造简单、操作控制容易。

d、三废处理简单、达到环境影响小,指标达标。

e、较高的碳转化率降低了灰渣残炭,同时也提高了气化效率,大量节省煤炭资源。

两段流化床气化工艺对生成的焦油进行全部转化,生成CO和H2,提高了气化效率。此外,在上段生成的CO2充分参与下段的流化床气化炉内的半焦气化反应,降低了气体中CO2的浓度,减少了气化炉中空气等其他气化剂的供应量,达到提高燃气热值和碳转化率的效果。

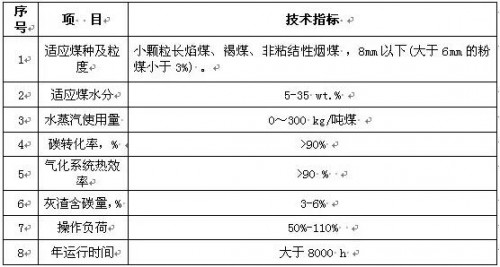

4、工艺参数

三、技术应用领域

煤气化工业燃气是一种混合气,所含可燃气体组分通常为氢气、一氧化碳和碳氢化合物,不可燃气体为氮气、二氧化碳和氧气,燃气中含有的硫化氢和灰尘都通过制气后净化装置全部处理并达标,称为洁净工业燃气。

工业燃气作为工业窑炉的洁净能源应用,其煤气热值只需在在1000kcal/Nm3以上,采用高温空气燃烧技术即可满足不同窑炉的加热工艺要求。具体应用于替代现有燃油、天燃气供热,降低燃料成本;代替原有的固定床气化技术,无酚水排放,大大改善生产环境及三废排放;作为黑色、有色 金属冶金、建材、锅炉等燃烧加热类工业窑炉所需要燃料。

在分布能源市场方面,有很好的市场空间:比如工业园区的集中供气、北方禁燃煤地区的集中供暖锅炉用气等。

大型厂矿企业自备动力站:陶瓷、玻璃、水泥、石灰生产线用气、氧化铝生产线用气;轧钢加热炉用气;铝加工行业的集中用气;金属镁厂的集中用气;一些大型干燥烘干系统的用气等。

与新能源配套的边远地区的能源站:内蒙古、新疆地区结合太阳能、风能等配套使用。

四、市场推广及产业发展

1、低阶煤资源丰富

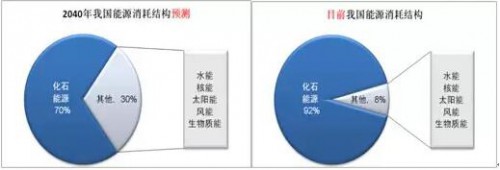

相当长时期内,煤炭在我国能源消费结构中的比例不低于60%。 我国低阶煤炭资源储量占煤炭资源总储量的50%以上。

2、政策导向将促进煤气化产业的发展

2013年9月,国务院副总理张高丽在出席京津冀及周边地区大气污染防治工作会议上指出党中央高度重视大气环境治理工作,突出强调了对各类污染源进行削减、管控,突出能源结构调整,坚决完成阶段性压减煤炭任务,大力实施清洁能源的替代,推动煤炭清洁、高效利用,加快清洁生产技术改造的问题;

国家发改委于2006年《国家明令淘汰落后生产工艺产品目录》中明确要求淘汰“直径 1.98米水煤气发生炉”;国家发改委于2011年《产业结构调整指导目录》中明确要求淘汰“一段式固定煤气发生炉项目”。

3、经济效益和社会效益

a、显著的节能、环保效果

集中大规模生产煤制清洁工业燃气,采用两段流化床气化技术,可以使用热值3000 ~ 5000kcal/kg的中低品位煤炭,替代现有的使用高品位煤炭发生炉煤气(固定床)气化技术,为国家节约了宝贵的高品位煤炭资源。

两段流化床气化技术的应用解决了环保问题,与传统煤气炉对比为例:粗略估算传统两段式固定床煤气发生炉10000(台)套计,每年耗煤约2.1亿吨,采用神雾两段流化床气化技术每年减少酚水排放1260万吨,这无疑具有巨大的环境效益。

b、替代天然气优质燃料

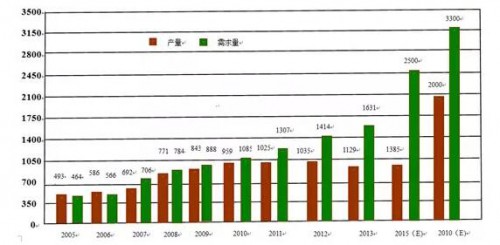

我国未来的天然气供应与需求有很大的差距。如下图所示,预计到2020年,天然气的需求量和产能之间将有1300亿立方的差值。因此,利用煤作原料生产清洁工业燃气,替代当前日益紧张且价格逐渐偏高的天然气能源,完全符合国家对煤化工产业发展政策的有关煤炭使用要求。

五、大型煤气化项目建设,将促进地方经济持续发展

采用两段流化床气化技术,进行大型工业园区的集中供气、供暖等,将充分发挥产业集群优势,实现产业从跟随式发展向跨越式发展的战略转变,从而形成行业、地域等竞争优势。

目前在有色金属加工园区、陶瓷生产区等工业园区、大型厂矿企业已有项目使用两段流化床气化技术,正在建设之中,产业发展势头很好。

产业要走科技含量高,经济效益好,资源消耗低,环境污染小的发展道路。从而推动企业加快技术升级,引进新工艺、新技术、开发新产品,不断拓宽国内、国际市场,促进地方经济和社会持续发展。

切换行业

切换行业

正在加载...

正在加载...