合成氨

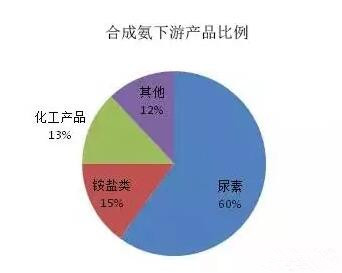

氨是重要的无机化工产品之一,在国民经济中占有重要地位。除液氨可直接作为肥料外,农业上使用的氮肥,例如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥,都是以氨为原料的。

今天小编带你走进合成氨的世界,学习一下氨的合成工艺流程。

合成氨行业现状

合成氨行业是我国化肥工业的基础,也是传统煤化工的重要组成部分。目前我国合成氨产能达到8300余万吨,年内表观消费量在5800万吨左右,行业产能过剩率在30%以上。

进入8月份以后,合成氨市场步步下移,江苏市场跌幅在6.71%,河北和山东市场跌幅也分别在3.93%和3.54%。

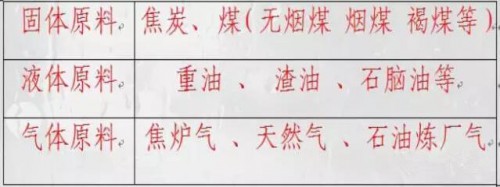

制氨原料

合成氨的直接原料为氢和氮。

![]()

氮气可取之于空气,将空气液化分离而得氮气,或使空气通过燃料层燃烧,将生成的CO和CO2除去而制得。

氢气一般常用含有烃类的各种燃料,即通过用焦炭、无烟煤、天然气、重油等为原料与水蒸气作用的方法来制取。

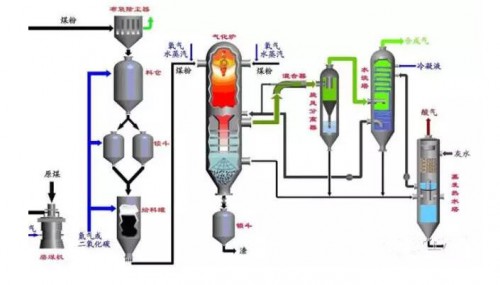

氨合成工艺流程

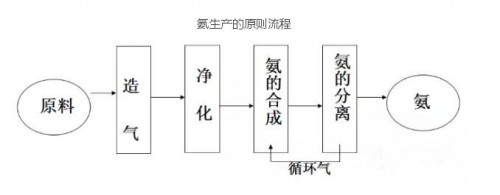

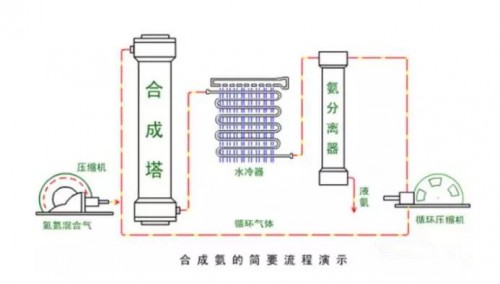

氨的生产过程,粗略的讲可分成四步:原料的生产;原料气的净化;氨的合成;氨的分离。除氨的合成外,其它过程的转化率和分离率都比较高。由于氨合成的转化率较低,反应后的气体经氨分离后循环返回合成塔。

氨生产的原则流程

一、原料气的生产

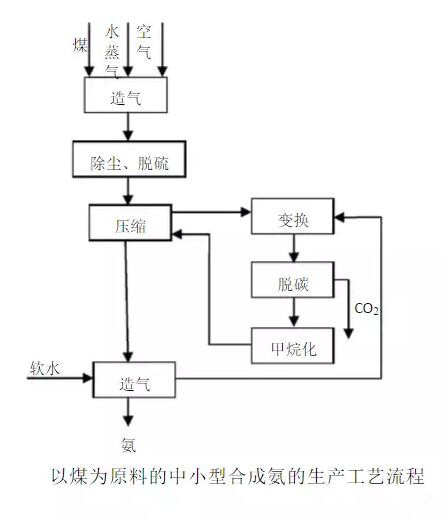

1以固体燃料为原料

将固体燃料无烟煤或焦炭气化以制造合成氨原料气,简称造气。造气常用的气化剂有空气、富氧空气、氧气和水蒸气等。

以空气为气化剂制取的煤气称为空气煤气,以水蒸气为气化剂制取的煤气称为水煤气,以空气和适量水蒸气为气化剂制取的煤气,则为混合煤气。半水煤气特指组成符合(CO+H2)与N2体积之比为3.1~3.2的混合煤气,即合成氨原料气。

目前工业上的以固体燃料为原料制取合成氨原料气的方法,根据气化方式不同,主要有固定床间歇气化法、固定床连续气化法、沸腾床连续气化法、气流床连续气化法。

这是我国众多的小化肥厂所采用的流程,这个流程的缺点是冷热过程交替,温度变化幅度很大,能耗过大。

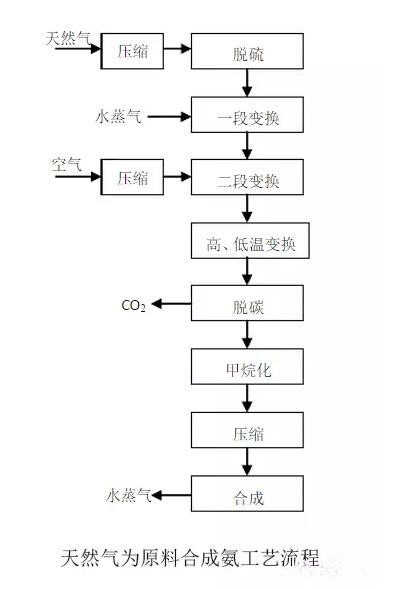

2以气态烃为原料

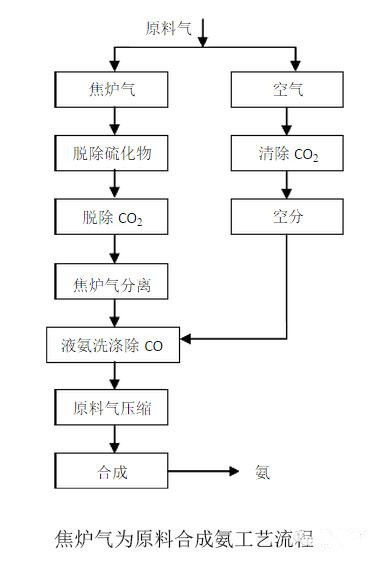

制取合成氨的原料气的气态烃主要有天然气,此外还有炼厂气、油田气、焦炉气及裂解气等。

生产合成氨原料气的方法按热量供给的方式不同,主要有蒸汽转化法和间歇催化转换法。

以天燃气为原料的优点是,冷热交替较少,而且变化幅度不大。有明显的节能效果。

蒸汽转化法

蒸汽转化法分两段进行,一段炉装有催化剂的转化管内,蒸气与气态烃进行吸热的转化反应,反应所需热量由管外提供。气态烃转化到一定程度后,送入装有催化剂的二段炉内。加入适量的空气,与部分可燃性气体燃烧,为剩余的烃进一步转化提供热量,同时为合成氨的生产提供氮气。

该法投资省、能耗低,是生产合成氨最经济的方法,目前在国内得到广泛应用。

间歇催化转换法

间接催化转换法的生产过程分为吹风和制气两个阶段,并不断交替进行。在吹风阶段,气态烃与空气在燃烧炉内燃烧,生成的烟道气使催化剂达到烃类蒸汽转化反应所需的温度。在制气的阶段,气态烃与蒸汽在催化剂层进行转化反应,制取合成氨原料气。

该法不需要制氧装置,投资省、建厂快,但热利用率低、原料烃消耗高、操作复杂,因而应用受到限制。

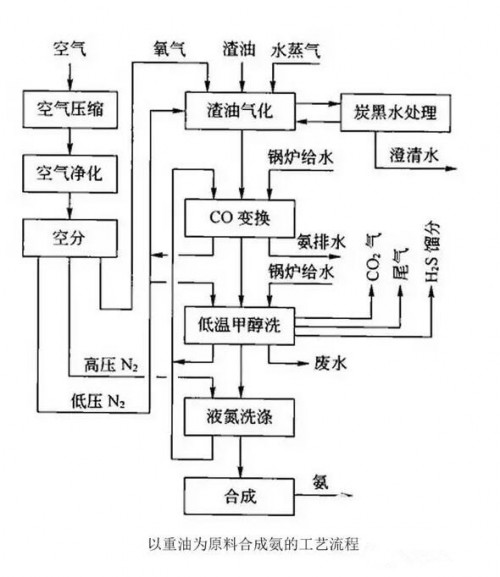

3以重油为原料

以重油作为制氨原料时,采用部分氧化法造气。重油部分氧化是指重质烃类和氧气进行部分燃烧,由于反应放出的热量,使部分碳氢化合物发生热裂解以及裂解产物的转化反应,最终获得了以H2和CO为主体,含有少量CO2和CH4(CH4通常在0.5%以下)的合成气。

重油部分氧化制取合成气(CO+H2)的工艺流程由四个部分组成:原料油和气化剂(O2+H2O)的预热、油的气化、出口高温合成气的热能回收、炭黑清除与回收。

二、气体净化

粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱硫脱碳过程以及气体精制过程。

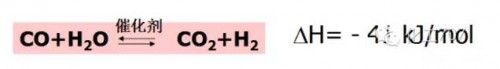

1变换过程

在合成氨生产中,各种方法制取的原料气都含有CO,其体积分数一般为12%~40%。合成氨需要的两种组分是H2和N2,因此需要除去合成气中的CO。

变换的目的就是把一氧化碳变换成氢和易于除净的CO2,变换过程既是原料气的净化,又是原料气制作的继续。变换后的气体称为“变换气”。

目前广泛应用的变换催化剂有铜催化剂和铁铬催化剂。

2脱硫脱碳过程

各种原料制取的粗原料气,都含有一些硫和碳的氧化物,为了防止合成氨生产过程催化剂的中毒,必须在氨合成工序前加以脱除。

以天然气为原料的蒸汽转化法,第一道工序是脱硫,用以保护转化催化剂,以重油和煤为原料的部分氧化法,根据一氧化碳变换是否采用耐硫的催化剂而确定脱硫的位置。

工业脱硫方法种类很多,通常是采用物理或化学吸收的方法,常用的有低温甲醇洗法(Rectisol)、聚乙二醇二甲醚法(Selexol)等。

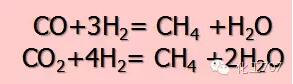

3气体精制过程

经CO变换和CO2脱除后的原料气中尚含有少量残余的CO和CO2。为了防止对氨合成催化剂的毒害,规定CO和CO2总含量不得大于10cm3/m3(体积分数)。

因此,原料气在进入合成工序前,必须进行原料气的最终净化,即精制过程。 目前在工业生产中,最终净化方法分为深冷分离法和甲烷化法。

甲烷化反应是在以镍为主的催化剂的作用下,在280~380 ℃,以及原有的压强(0.6~3MPa)下进行的。

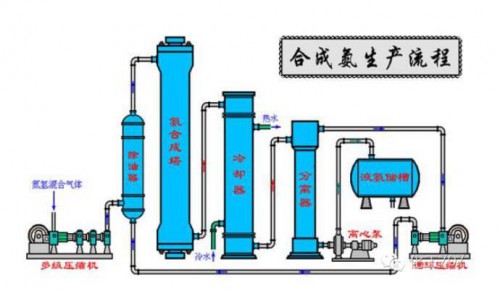

三、氨合成

氨合成工段的主要任务是将制得的合格N2、H2在催化剂的存在下合成为氨。

压缩后的精脱气,与循环气混合后经预热器升温后进入氨合成塔,完成反应后将合成的氨液化分离出系统,未反应的氮氢气循环使用。

切换行业

切换行业

正在加载...

正在加载...