陈向前等在上述研究工作的基础上,以云南某煤制油企业的生产废水为实验水样,采用石灰—铁盐法对该煤制油废水进行了预处理。在研究中筛选了最佳混凝药剂组合,并研究了混凝剂种类、废水pH及调节介质、PFS投加量、PAM投加量及废水温度对废水COD去除率的影响,旨在为石灰—铁盐法处理煤制油废水提供数据参考和理论依据。

实验材料

(1)实验用水水质

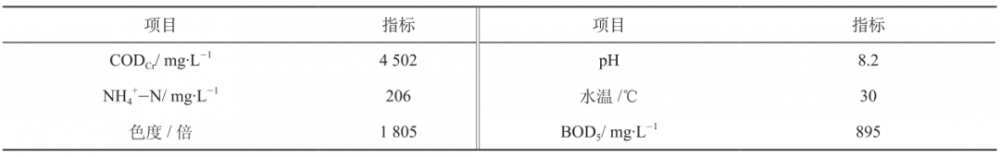

实验所用煤制油生产废水水样取自云南某煤制油企业,该水样为深褐色的均一态乳化液,水质指标如表5-25所示。

(2)药剂

聚合硫酸铁(PFS),以含铁量计算,质量分数为11%;聚合氯化铝(PAC),质量浓度为100g/L;聚丙烯酰胺(PAM),质量浓度为1g/L;50%的硫酸溶液;氢氧化钙固体(分析纯)。

实验结果

(1)pH值及调节介质对废水处理效果的影响

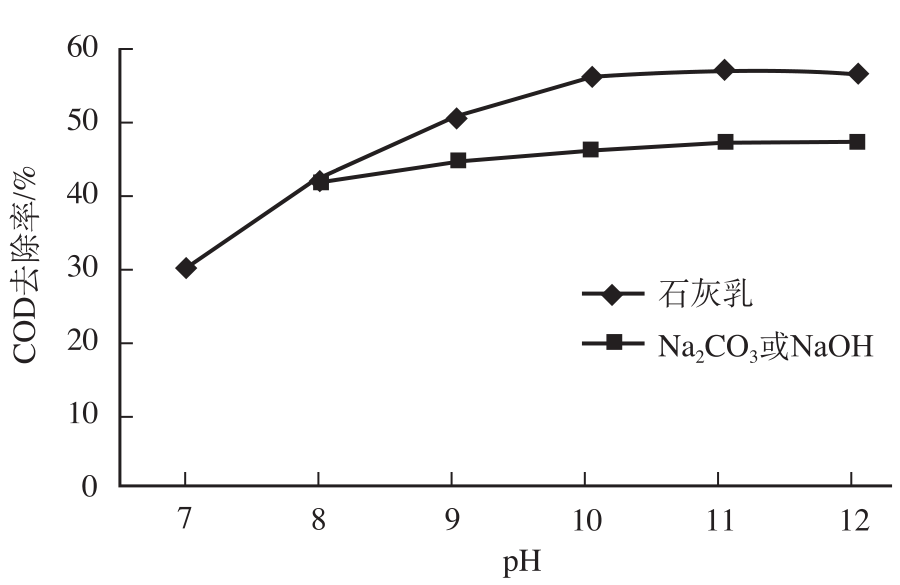

水样恒温水浴30℃,分别用石灰乳、NaOH、Na2CO3配合硫酸溶液调节水样至不同pH值,固定PFS的投加浓度为600mg/L,PAM的投入浓度为15mg/L。考察不同pH及介质对COD去除率的影响,同时观察消泡情况。见下图。

由图可以看出,随着pH值的升高COD的去除率逐渐提高。相对NaOH和NaCO3,用石灰乳调节水样pH值10.5左右时,COD的去除率最高,可达到56%以上。另外,通过消泡情况对比发现,投加石灰乳的一组消泡情况最为明显。

分析原因认为:水样pH值升高会有更多的氢氧根离子与聚合硫酸铁生成多羟基化合物,而这种化合物具有强烈的吸附性能,能使废水中的有机物被吸附除去。石灰乳电离出的Ca2+能与废水中的胶粒中和,降低了胶粒的ζ电位,从而使胶粒相互吸引,集聚发生沉降。同时石灰乳还能和PFS反应生成难溶于水的硫酸钙,它能增大多羟基化合物的致密性,使其在沉降过程中更多的集卷、网捕废水中的活性剂分子。因此,选用石灰乳调节水样pH为10.5左右更有利于废水COD的去除及水面泡沫的消除。

(2)PFS投加量对COD去除率的影响

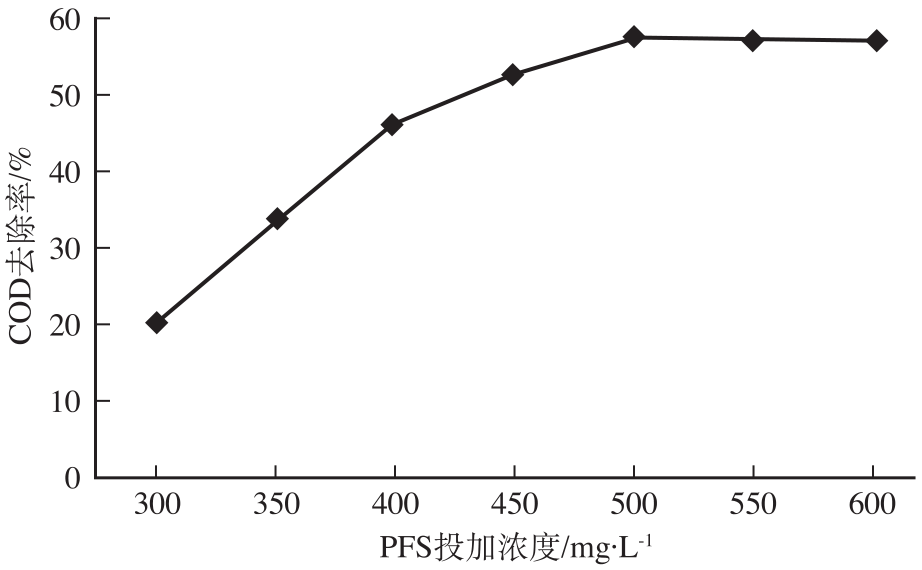

混凝剂PFS的投加量会直接影响煤制油废水中COD的去除效果。控制水浴温度为30℃,PAM的投加量为15mg/L,改变PFS的投加浓度为300、350、400、450、500、550mg/L,考察PFS投加量对COD去除率的影响。

从图5-19中可以看出,随着聚合硫酸铁浓度的增加,COD的去除率也逐渐增加。这主要是由聚合硫酸铁水解产生的氢氧化铁胶体吸附了废水中带电荷的颗粒物及表面活性剂分子,形成较大的絮凝物,易于与水分离,从而降低了废水中有机物的浓度。当聚合硫酸铁投加浓度达到500mg/L时,氢氧化铁胶体与废水中有机物的电荷吸附接近饱和,超过500mg/L继续增加PFS的投加量,由于粒子间的排斥作用而出现分散稳定现象,使所形成的絮凝体重新变成稳定胶体,故COD的去除率又逐渐减小。因此,控制聚合硫酸铁的投加浓度为500 mg/L。

(3)PAM投加量对COD去除率的影响

考察不同的PAM投加浓度对COD去除率的影响。控制水浴温度为30℃,PFS溶液的投加量为500 mg/L,改变PAM的投加浓度为5、l0、15、20、25 mg/L。考察PAM投加量对COD去除率的影响。

由图5-20可以看出,当PAM投加量小于10mg/L时,COD去除率随着PAM投加量的增加而显著增加,这主要是由于PAM的架桥网捕作用使PFS形成细小且难以沉降的絮凝体体积变大,易于沉降去除。当PAM投加浓度达到10 mg/L时,COD去除率随投加量的增加变化不大,表明这时的PAM吸附、网捕作用已接近饱和。另外,由于PAM本身为难降解的有机物,投加浓度超过20 mg/L时,COD去除率反而有所下降。因此,控制PAM的投加浓度为10mg/L。

(4)温度对COD去除率的影响

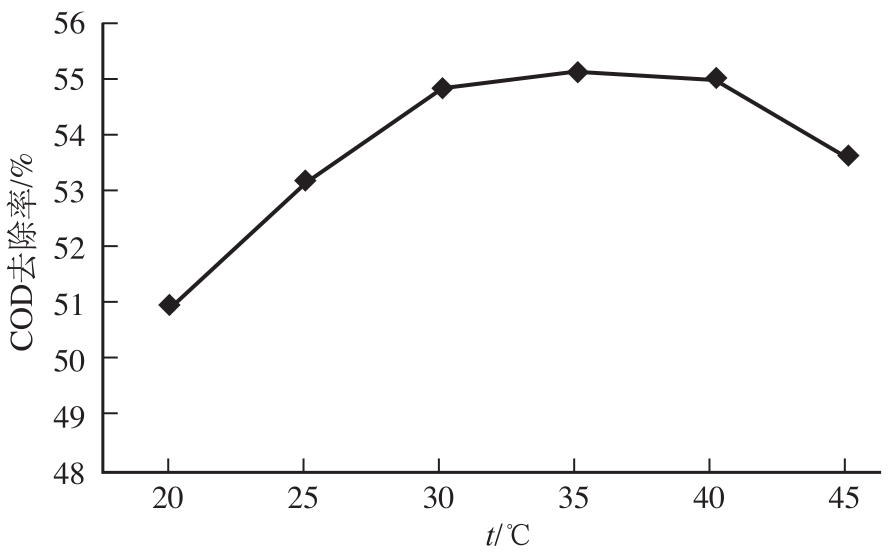

固定PFS溶液的投加量为500 mg/L,PAM的投加量为10mg/L,改变水浴温度为20℃、25℃、30℃、35℃、40℃、45℃,考察不同温度对COD去除率的影响。COD去除结果如图5-21所示。

由图5-21可看出,温度低于30℃时,随着温度的升高COD的去除率增加明显。这是由于分子的热运动随温度的增加逐渐增加,从而增大了分子间碰撞的机率,使絮凝体形成加快,沉降更加彻底。温度在30~40℃时,COD去除率随温度变化影响不大,均在55%左右,为最佳温度区间。温度高于40℃时,继续升高温度,COD的去除率反而有所下降,这是因为温度太高会使分子热运动过快,难以形成较大的矾花,沉降也会因分子热运动的过快而更加困难。因此,控制水浴温度为30℃,该温度也是来水的温度范围,从而节省调温费用。

最佳工作条件下废水可生化性的改善

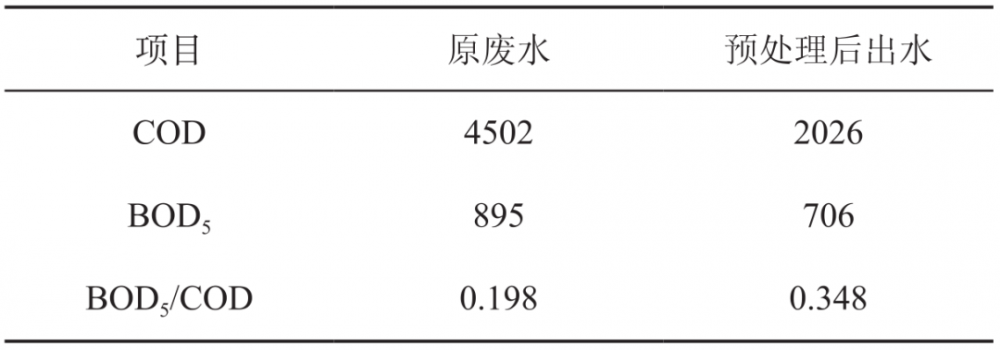

在最佳工条件下,分别测定原废水、预处理后出水的COD、BOD5,计算BOD5/COD。结果见表5-26。

由表5-26可以看出,原废水中B/C仅为0.198,属于难生物降解废水;经预处理后废水的B/C可达0.348,废水可生化性得以提高,为后续生物降解处理创造了良好条件。

经济性分析

根据石灰—铁盐法预处理该煤制油废水的最佳工艺条件进行经济初步分析。预处理1t废水所用生石灰的费用为0.12元,聚合硫酸铁的费用为0.31元,聚丙烯酰胺的费用为0.25元,动力消耗为0.07元,共计0.75元。

结 论

(1)石灰—铁盐法预处理煤制油废水时,适宜的条件为:水温保持来水温度30℃,石灰乳调节水样pH为10.5左右,PFS的投加浓度为500mg/L,PAM的投加浓度为10mg/L。

(2)经过上述预处理,该煤制油废水的COD从4500mg/L下降到2000mg/t,去除率达55%以上;废水中表面活性剂得以去除,水面泡沫明显减少;B/C从0.198上升到0.348,提高了废水的可生化性。

(3)该预处理所用药剂均廉价易得,预处理成本仅为0.75元/t水。

(4)石灰—铁盐法适合处理含有表面活性剂的煤制油废水。

切换行业

切换行业

正在加载...

正在加载...