截至5月16日,宁夏煤业煤制油气化一厂二车间9号气化炉实现连续满负荷稳定运行290天,突破“神宁炉”自投产以来的最优运行纪录,装置安全高效运行迈上新台阶,同时也为下一阶段装置实现更长运行周期积累了经验。

标准化检修筑牢根基

一直以来,分公司坚持通过“精准检修+技术改造+精细管控”的标准化检修体系,为长周期运行报价提供坚实保障。

检修前,召开检修协调会精准复盘诊断,通过对全周期运行数据进行复盘,编写运行评估报告,解决设备上周期运行中存在的问题,明确检修任务与质量管控要点,实现问题解决 “靶向化”。

检修中,实施标准化检修作业包、检修作业五步法等机制全过程管控检修质量,确保检修精准彻底。通过对熄灭点火烧嘴改造、洗涤塔塔盘结构优化改造、气化炉液位计优化改造等一系列优化改造,基本解决了点火烧嘴寿命短,合成气洗涤塔结垢、堵塞,系统带水等当前的突出问题,为气化炉长周期稳定运行筑牢根基,从根本上消除了影响长周期运行的 “拦路虎”。

同时,在气化炉运行期间通过搭建应用气化炉运行评价模型,实时监测气化炉运行状况,指导及时分析调整偏差指标,实现从“事后处置”到“事前预判”的管理升级,装置生产效率与稳定性迈上新台阶。

通过精细检修,分公司28台气化炉平均运行周期实现突破,年计划检修减少5台次,检修作业量降低20%以上,为“成本革命”专项行动注入强劲动能。

智慧提升赋能生产

精准的参数控制、装置自控率与工艺指标合格率的双重优化提升,为气化炉长周期稳定运行天数的突破提供了坚实保障。

分公司及气化两厂以实用实效为出发点,聚焦瓶颈难题成立攻关小组,因地制宜开展智慧化建设。

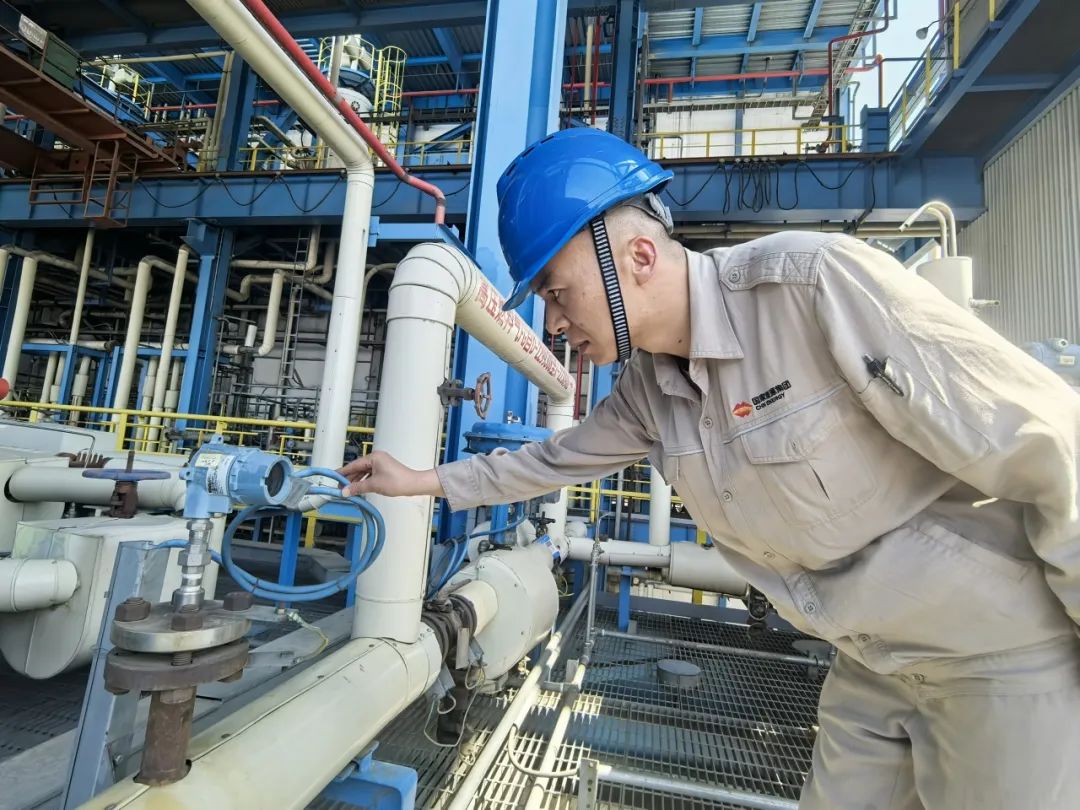

对设备状态进行在线监测,实时采集监测点数据,建立设备健康档案。开展 PID 控制参数全域优化,完成控制回路的精细化整定,推进工艺报警治理,确保操作人员聚焦异常及时处置。引入APC先进过程控制系统,实现多变量耦合场景下的自动化协同调控,大幅提升了气化装置运行质量。5月份以来,备煤三区6条生产线实现连续4小时无人值守;装置自控率同比提升0.6%;工艺指标合格率同比提升2.6%。降低了人员误操作机率,减轻了操作人员的劳动强度,生产稳定性与运行效率、装置自控率与平稳率显著提升。

9号气化炉长周期运行天数的攻坚过程,为“神宁炉”设备升级改造积累了经验。在持续深入践行“1126”链势发展战略的进程中,分公司将以此经验为蓝本,系统开展作业包、工艺卡片等技术资料的评审修订,持续完善基础资料,优化工艺操作、做到精细管理,使得单炉连续运行周期持续向行业标杆值突破,全面深化设备全生命周期管理。

切换行业

切换行业

正在加载...

正在加载...