国家发布的《能源发展战略行动计划(2014-2020 年) 》确立了2020年中国的战略方针与目标:一次能源消费总量将控制在 48 亿吨标准煤,煤炭消费总量控制在 42 亿吨;非化石能源占一次能源消费比重达到 15%,天然气比重达到 10%以上,煤炭消费比重控制在 62%以内。具统计资料表明:2015 年我国煤炭消费量占能源消费总量的64.0%,水电、风电、核电、天然气等清洁能源消费量占能源消费总量的 17.9%。

据中国煤炭工业协会的数据资料:截至2014年,我国已探明适于分级分质利用的煤炭储量8758.32亿吨,其中蕴藏着约657亿吨油品和51万亿方天然气。分别相当于已探明石油可采储量的20倍、已探明天然气可采储量的11倍。

我国每年消费近40亿吨煤炭中的55%左右含有丰富的油气组分。假设全部实现分级利用相当于增加1.43亿吨燃料油、0.84亿吨液化天然气供应,仅燃料油就相当于我国每年石油进口量的一半。发展煤炭分级分质利用,可在一定程度上缓解我国油气资源偏紧的局面,对于提升我国能源安全保障程度意义重大。

低阶煤热解基本机理

低阶煤的主要特征:煤化程度低、挥发分高、水分高、发热量低,褐煤在这方面尤其突出。

主要热解机理:煤在隔绝空气条件下被加热到一定温度时发生的一系列物理反应和化学反应,混杂在一起的反应是一个复杂过程,导致碳结构中的交联键发生断裂,产物重组和二次反应,生成焦炭(或半焦)、煤焦油、粗苯、煤气等产物的过程。

按加热终温的不同,大致可分为三种热解温度:900~1100℃为高温干馏,即焦化;700~900℃为中温干馏;500~600℃为低温干馏。

主要热解过程:当煤料的温度高于100℃时:煤中的水分蒸发出;温度升高到200℃以上时:煤中结合水释出;高达350℃以上时:粘结性煤开始软化,并进一步形成粘稠的胶质体,其中泥煤、褐煤等热解时不发生此现象;至400~500℃时:大部分煤气和焦油析出,称为一次热分解产物。在450~550℃,热分解继续进行,残留物逐渐变稠并固化形成半焦。高于550℃时:半焦继续分解,析出余下的挥发物,主要成分是氢气。半焦失重同时进行收缩,形成裂纹;高于800℃时:半焦体积缩小变硬形成多孔焦炭。

当热解在室式热解炉内进行时:一次热分解产物与赤热焦炭及高温炉壁相接触,发生二次热分解,形成二次热分解产物,焦炉煤气和其他炼焦化学产品,煤干馏的主要产物是半焦、煤焦油和热解煤气。

煤热解工艺参数按照加热终温、加热速度、加热方式、热载体类型、气氛和压力等工艺条件分为不同类型。

按加热终温可分为低温热解(500-600℃)、中温热解(700-800℃)、高温热解(950-1050℃)和超高温热解(>1200℃)煤热解工艺;

按加热速度可分为慢速(3-5℃/min)、中速(5-100℃/s)、快速(500-10000℃/s)、闪裂解(>10000℃/s)煤热解工艺;

按加热方式和热载体可分为外热式、内热式、内外并热式煤热解,其热载体类型可分为固体热载体、气体热载体、固气混合热载体煤热解工艺;

按气氛可分为氢气、氮气、水蒸气、隔绝空气煤热解工艺;

按压力可分为常压、加压煤热解工艺。

分级分质利用全产业链路径

低阶煤低温热解技术通过分级分质利用,可以衍生出多种技术组合。通过热解与半焦气化的耦合,以半焦气化产生的高温煤气作为热载体,进行逆向串级直接接触热解,可实现高温煤气显热的高效合理利用与低阶煤的梯级热解。特别对含油率较高的低阶煤,经低温(500~600℃)热解,获得焦油、煤气等轻质组分,同时获得热值较高的固体清洁燃料(半焦)。煤气可用于制氢或甲烷化以及其它化学品。煤焦油经提酚等处理后与氢气催化裂化生产石脑油和柴油馏分。脱除了挥发份的半焦,比原煤热值更高、更洁净,既可气化生产合成气,继而生产化工产品,又可作为优质民用燃料和电厂燃料,从而实现煤的分质分级高效清洁利用。低阶煤分级分质利用全产业链发展路径见图1 。

低阶煤分级分质利用全产业链路径:以低阶煤为原料,利用低阶煤各组分不同化学性质和转化特点,通过低温热解的手段,实践其各种物理和化学反应的过程。

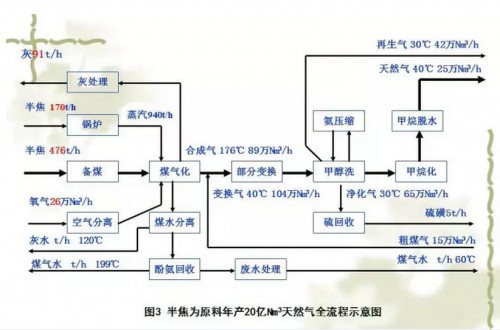

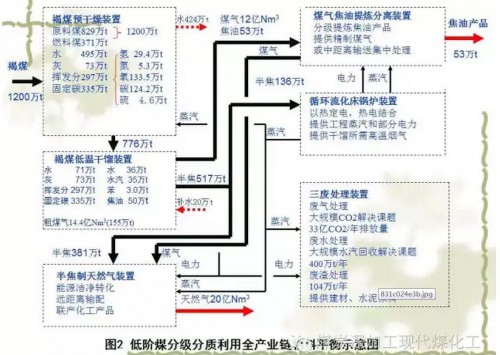

如预处理、预干燥、低温热解、气化反应、油气分离、燃烧换热、冷却降温等单元,将低阶煤分级分质转化,得到初级的液体原料、气体原料和固体原料。然后再对这些初级液、气、固体原料进行深加工,如:加氢、精馏、重整、气化、净化、合成、深冷、吸附、萃取和等单元分别得到油气电化热能源和高附加值的化学品。低阶煤分级分质利用全产业工艺流程见图2所示,半焦为原料年产20亿Nm3天然气全流程见图3所示。

关键核心技术是:低阶煤的低温热解、油气粉尘分离、焦油加氢精制、难降解废水处理和大型化装备制造。

综上所述,低阶煤分级分质利用全产业链路径重点分析了以低阶煤低温热解为核心的煤炭清洁转化过程,以及获得目标产品油气电化热一体化的高附加值产品,同时重点关注煤炭低温热解核心技术、三废排放环保技术、焦油加氢精制技术和大型装备制造技术能在长周期、稳定性、环保安全、高效运行以及经济效益方面获得重大突破,稳步推进我国低阶煤分级分质综合利用向前发展。

切换行业

切换行业

正在加载...

正在加载...