工程概况

01、概述

河北某焦化厂主要生产焦炭、煤气、硫铵和轻苯等化工产品。在焦炉煤气冷却、洗涤、粗苯加工及焦油加工过程中,产生含有酚、氰、油、氨及大量有机物的工业废水。焦化厂原有废水处理站一座,采用A/A/O(以下简称原工艺)传统生化处理工艺,系统二沉池出水NH3-N为50mg/L左右,CODCr为300mg/L左右,结合厂内实际生产状况和环保部门要求,焦化厂提出对现有污水处理站改造成A/A/O+MBR组合处理工艺(以下简称MBR工艺),以提高该系统对NH3-N和COD去除效果。

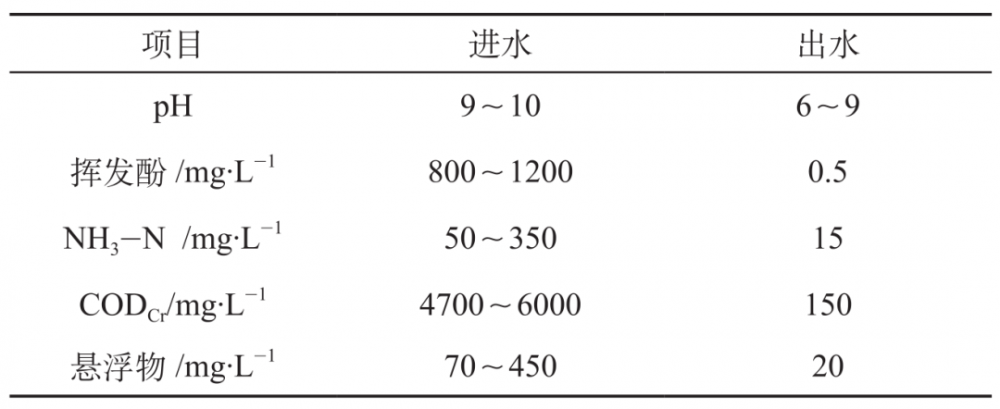

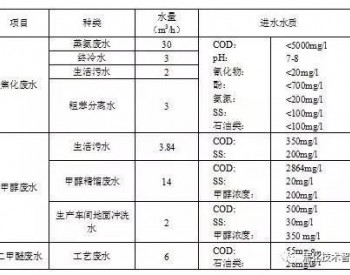

02、设计水量及进出水水质

焦化厂设计污水处理能力为1440m3/d,废水主要进出水水质指标见下表。

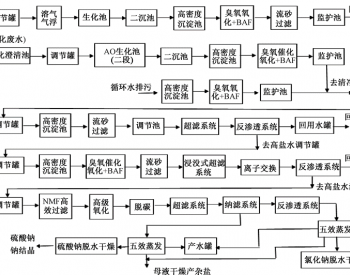

03、工艺流程

工程改造主要是在原工艺O池(好氧池)末端增加MBR膜组件,改造后污水处理系统由隔油预处理系统、A/A/O生化处理系统和MBR膜生物反应器系统三部分组成,其工艺流程如图所示。

主要处理系统及设备

01、预处理工艺

预处理工艺采用重力除油,主要包括除油池和浮选池:

除油池为钢砼结构,2座,尺寸:Φ7m×7.5m,有效容积576m3。

浮选池为钢砼结构,2座,尺寸:Φ7m×6.5m,有效容积500m3。

02、A/A/O工艺

A/A/O工艺采用前置反硝化,主要包括以下处理单元:

调节池2座,有效容积2574m3,HRT为42h。

厌氧池1座,有效容积986m3,HRT为16h;内置组合填料进行生物挂膜,池底设穿孔管均匀布水,池面采用三角堰集水。

兼氧池1座,有效容积1100m3,HRT为18h,内置潜水搅拌机2台,单台功率7.5kW。

好氧池1座,有效容积1880m3,HRT为32h;池底采用微孔曝气,配套鼓风机2台(1用1备),单台功率90kW;主要设计参数:容积负荷1.8~3.0kgCOD/m3· d,污泥浓度6~10g/L。

03、MBR工艺

MBR池1座,有效容积500m3,HRT为8h;本工程使用的膜为聚乙烯(PE)中空丝膜,膜的孔径为0.1~0.4μm,设计通量为12.5L/m2·h,MBR组件15套,单套产水5m3/h;配套鼓风机2台(1用1备),单台功率90kW;混合液回流泵2台(1用1备),单台功率7.5kW;自吸泵3台(2用1备),单台功率5.5kW;在线清洗泵2台(1用1备),单台功率1.5kW,MBR行车及行车支架1套,膜离线清洗装置1套。

04、污泥处置

污泥浓缩池1座,尺寸为Φ6m×4.5m;配套周边刮泥机1台,带宽为1000mm的带式污泥脱水机1台及其配套设备。

MBR运行效果及工艺建议

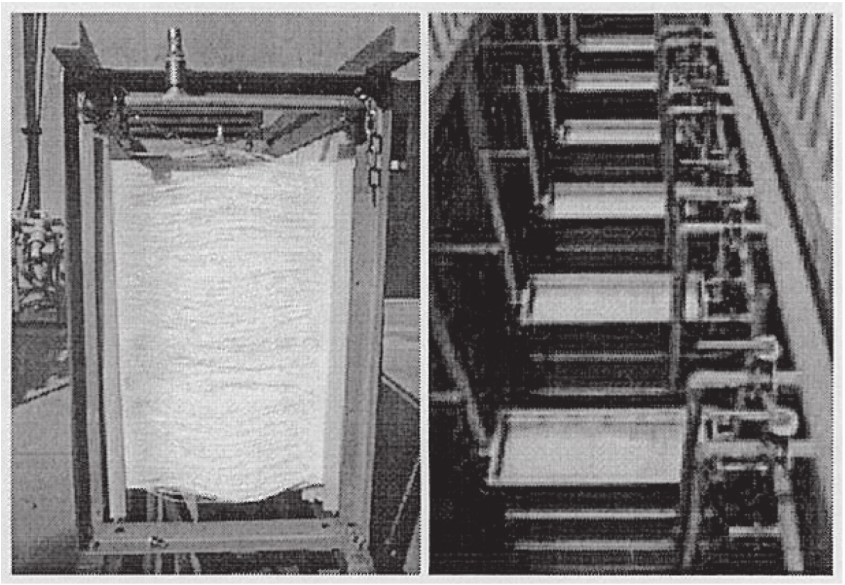

左图显示了工程所用的中空纤维膜组件,右图为安装完成的膜组件系统。为了使得膜能够连续长期稳定的使用,在中空丝膜的下方以一定强度的空气不断对膜进行抖动,既起到为生物氧化供氧作用,又防止活性污泥附着在膜的表面造成膜的污染。

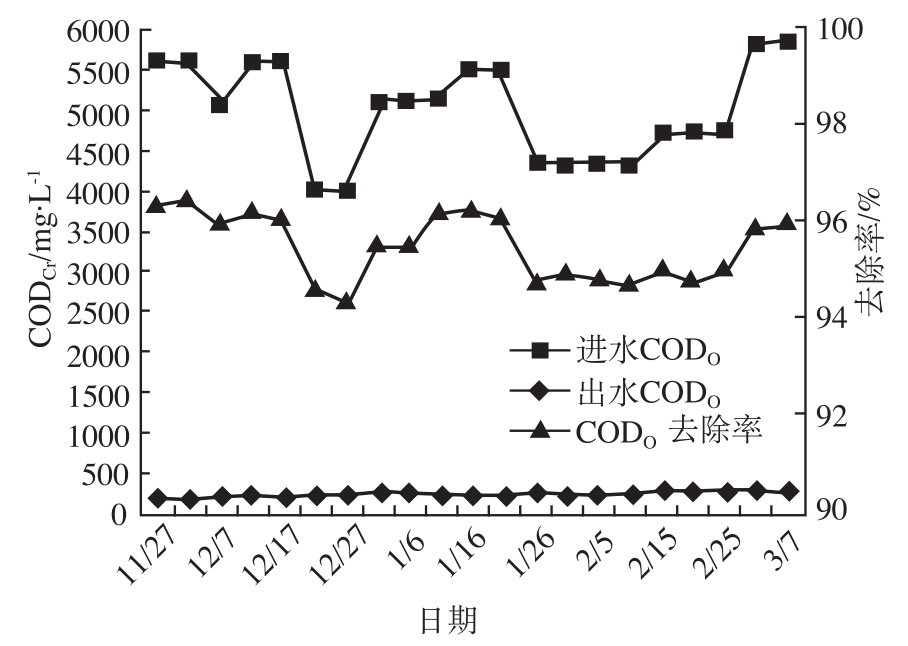

改造好的MBR系统通过半年多的调试,系统开始满负荷正常运转。

上图是MBR系统相对稳定正常运行阶段对COD去除效果图:系统进水CODCr为3998~5801mg/L(均值为4997mg/L),水质变化比较大,出水CODCr为195~248mg/L(均值为221mg/L),相对较稳定,COD去除率达94%以上;

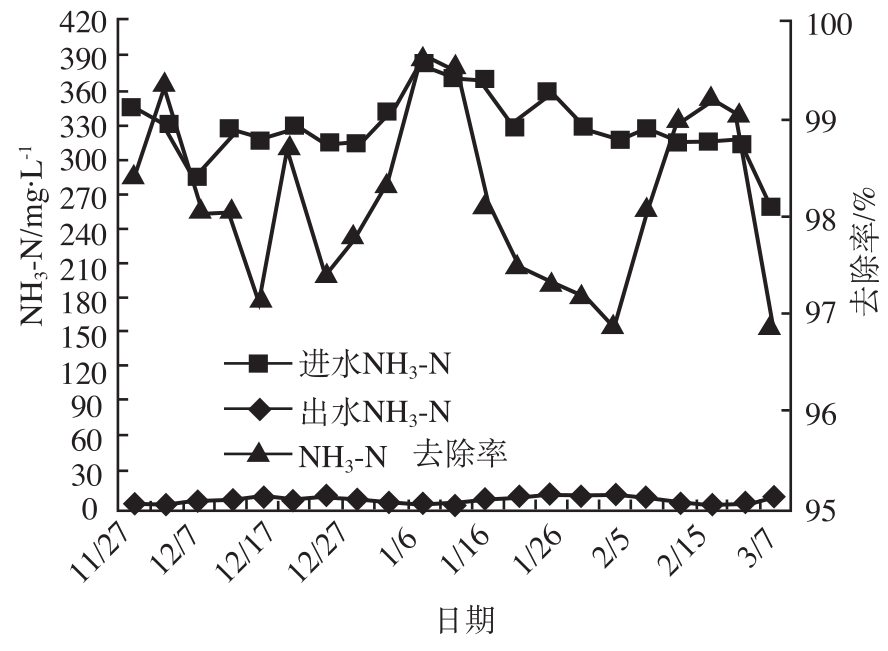

上图是同期运行系统对NH3-N去除效果图:系统进水NH3-N为256~380mg/L(均值为327mg/L),出水NH3-N为1.03~9.8mg/L(均值为5.3mg/L),比较稳定,NH3-N去除率达97%以上;相比改造前原工艺系统出水COD和NH3-N指标数据,MBR工艺系统对COD和NH3-N去除效果有了较大的改善和提高,尤其是NH3-N能稳定达到国家《污水综合排放标准》(GB8978—1996)一级排放标准。

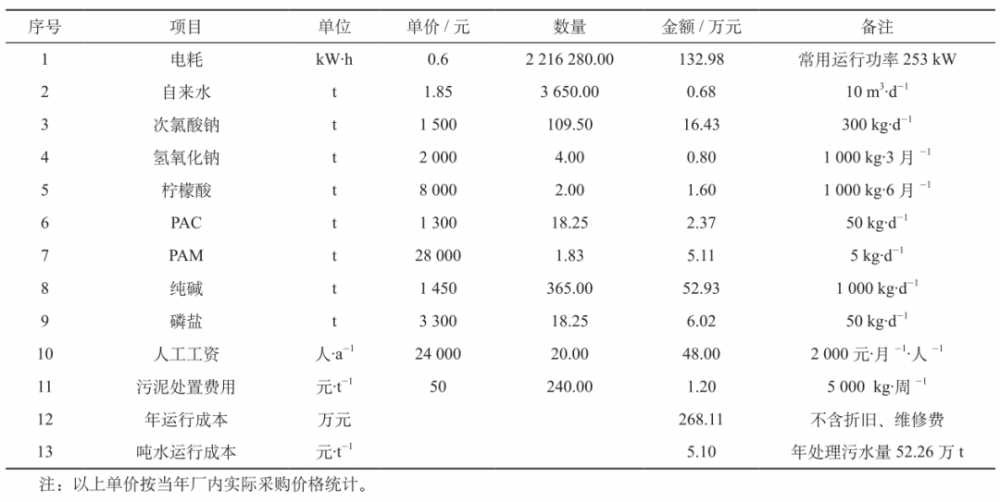

MBR工艺运行费用分析

MBR工艺运行成本统计分析如下表所示。

通过以上运行成本分析,MBR工艺处理焦化废水吨水运行成本为5.10元(不包含膜的更换费)。从表8-15中可以看出占运行费用比重相对比较大的主要是电耗,MBR工艺中电耗增加主要来自于MBR膜组件下方提供鼓风曝气所需的动力消耗。本项目鼓风机提供曝气所增加的动力消耗为0.5kW/m3废水,电费按0.6元计,吨水处理成本增加0.3元,当然不同性质的废水设计的膜通过量不同,该项成本也不一样。虽然MBR工艺动力消耗成本增加,但是容易忽略由于MBR工艺产生污泥少而节约的污泥处理处置成本,随着国家对污泥处理处置相关政策的落实,此项费用应该引起重视。对于本项目,改造前污水站每天产生污泥量为10t(0.7%污水处理量),污泥处理处置费为50元计(焦化厂内伴煤焚烧),吨水污泥处理处置费为0.35元,而MBR工艺每周产生的污泥量为5t(0.05%污水处理量),吨水污泥处理处置费为0.025元,故此吨水处理成本可节约0.325元,扣去动力运行成本增加,吨水处理成本节约0.025元。由于该项目污泥是焦化厂内部焚烧处置,但如果外运处置成本会增加一倍以上,从这个角度分析:采用MBR工艺更能为企业节约污水处理成本。

MBR模块化管理及膜污染控制

为了更加有效地控制MBR工艺膜污染,本工程设计采用了MBR模块化运行管理方法,取得了比较理想的效果。MBR模块化运行主要内容是将膜的开启、膜的待机、膜在线清洗、恢复运行等整套MBR系统采用可编程序控制器(PLC)自动控制加面板按钮操作。为了减缓膜污堵保证膜通量,系统设置时间程序(开8min停2min)自动启停膜抽吸泵运行,实现MBR膜周期性产水;同时膜在线清洗也实现自动化运行,首先通过试运行确定膜的在线清洗时间,每个清洗周期内通过开启和关闭曝气、产水、加药电动阀来实现单组膜组件关停产水、停曝注药、静置清洗、闷曝清洗、恢复产水等在线清洗程序。

本工程MBR系统设计了在线膜清洗装置。工程中采用质量比2‰的次氯酸钠清洗2.0h,每个清洗周期内通过关停产水,停曝注药30min、静置清洗60min、闷曝清洗30min,然后恢复产水,每组膜组件在线清洗周期为1周,整个膜在线清洗操作及其清洗周期通过程序设计自动控制。

本工程还设计安装了MBR离线清洗系统。当膜污染比较严重,膜间压差上升超过20kPa时,需要将膜组件从膜池内拆吊至系统外,进行离线清洗。工程中采用先酸洗后碱洗的方法,具体先采用柠檬酸(质量分数2%)浸泡6h进行酸洗,然后再投入含有氢氧化钠(质量分数4%)+次氯酸钠(质量分数3‰)碱洗药剂至膜清洗池内浸泡12h。膜清洗池内设空气搅拌,每小时曝气5min,让清洗药剂和膜污染物充分反应。清洗完毕后将膜组件通过电动葫芦起吊装置恢复归位MBR系统。离线清洗周期为3个月左右。膜清洗池内遗留的清洗药剂通过用硫代硫酸钠(Na2S2O3·nH2O)将次氯酸钠还原,然后再用盐酸中和氢氧化钠处理后通过泵打回至调节池进行处理,避免产生二次污染。

结论

(1)采用MBR技术对A/A/O工艺进行改造形成A/A/O+MBR组合工艺,可以大幅度提高焦化废水处理效果,出水水质CODCr可稳定在200mg/L左右,NH3-N可达到10mg/L以下。

(2)通过经济分析,本工程MBR工艺处理焦化废水吨水运行成本为5.10元(不包含膜的更换费)。MBR组合工艺通过控制污泥龄和污泥浓度,可以大幅减少剩余污泥产量,从而大大降低了污泥处理处置费用,工程运行中可以部分抵消由MBR新增电耗所增加的运行成本。

(3)本工程MBR膜系统完全实现模块化管理,自动化控制,大大简化了维护操作。在线和离线两套清洗系统有效保证了膜污染的控制和膜通量的维持,大大延缓了膜的使用寿命。

切换行业

切换行业

正在加载...

正在加载...