东滩煤矿全力推动智能化技术与生产经营深度融合,成功打造智能化采煤、掘进、机电、辅助运输等安全高效生产新模式,顺利通过国家首批智能化示范建设煤矿验收,描绘出智慧矿山高质量发展的崭新画卷。

小步快跑 找准“新航标”

建成3个智能化采煤工作面,实现惯导找直系统国产化;掘进工作面配置井上下集控中心,地质条件稳定区域实现记忆截割;智能机电系统主通风机不停风倒机,地面建立B皮带沉浸式巡检中心……

一个个厚实的脚印,连接起东滩煤矿智能化发展坚定的步伐。

自2020年11月被确定为国家首批智能化示范建设矿井以来,东滩煤矿历时两年多,完成8大专业23个智能化项目建设目标,实现各智能化系统常态化运行。成绩的背后是该矿智能化建设团队无数个日夜的付出和坚持。智能化矿山建设项目涉及调研、系统效果评估、编制方案、审批、采购、安装、调试和验收等重要环节,面对项目多、时间紧、任务重等诸多难题,如何稳中求进推进项目建设?

“智能化工作推进必须统筹资源、抢抓机遇、整体推进。”基于这样的共识,该矿推行“矿长挂帅、项目挂图、督战挂牌”机制,通过“挂图作战、倒排工期”方式,明确任务和时间节点,攻克重大项目,全力以赴加快推进智能化建设步伐。

有思路才有出路。该矿组建智能化建设办公室,目标倒逼进度,时间倒逼程序,把“任务图”变成“施工图”,将“进度表”变成“计时表”,每周推出一期《东滩煤矿智能化推进简报》,及时跟进工作进程,快速推进智能化建设工作。

系统推进 打造“新模式”

在井下3308工作面运顺智能集控中心,操作员按下启动按钮,工作面皮带机、破碎机、转载机、运输机相继智能启动,滚滚乌金源源不断进入煤流系统。

经过多年不懈努力,该矿高标准建成3个智能化采煤工作面,实现了集控中心远程可视化一键启停、采煤机记忆割煤等多项功能,创新实施“时序奇偶两轮次同时放煤”,有效解决了放煤导致后部运输机频繁过载问题,人工效率提升50%以上,支架跟机率、煤机记忆截割率达到90%以上。

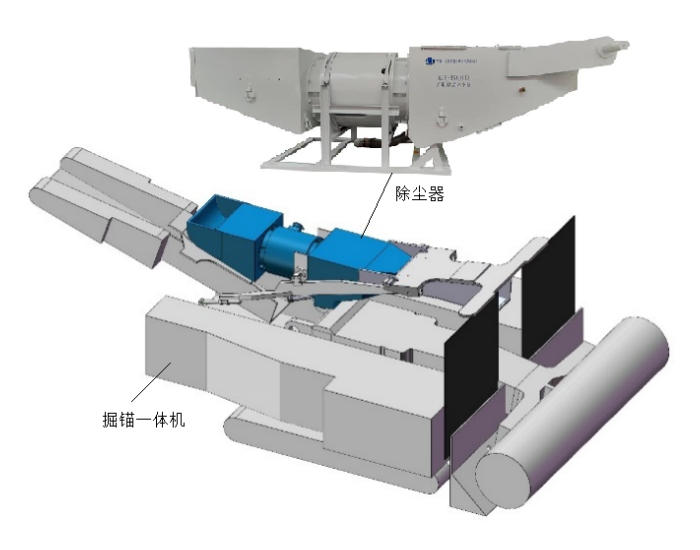

采掘并重、掘进先行。在该矿63上07智能化掘进工作面,高标准配置井上下集控中心、智能掘进机、液压锚杆钻车、齿辊破碎机、皮带自移机尾、巡检机器人、干式除尘风机、变频局部通风机、人员接近保护等智能化设备,具备远程控制和“一键启停”功能。地质条件稳定区域实现记忆截割,工作效率提高40%以上。

选煤系统是矿井质量“稳定器”。该矿通过升级基础设施、拓展安全监测、完善生产工艺等途径,建成智能化选煤中心,打造生产指挥、工艺控制、设备运维、生产决策“四大”系统,实现全流程自动化控制、信息化管理、智能化生产,商品煤稳定率达到92%以上,精煤产率提高3.5%。

聚力创新 释放“新动能”

经过多年不懈努力,该矿高标准建成3个智能化采煤工作面,实现了集控中心远程可视化一键启停、采煤机记忆割煤等多项功能,创新实施“时序奇偶两轮次同时放煤”,有效解决了放煤导致后部运输机频繁过载问题,人工效率提升50%以上,支架跟机率、煤机记忆截割率达到90%以上。

采掘并重、掘进先行。在该矿63上07智能化掘进工作面,高标准配置井上下集控中心、智能掘进机、液压锚杆钻车、齿辊破碎机、皮带自移机尾、巡检机器人、干式除尘风机、变频局部通风机、人员接近保护等智能化设备,具备远程控制和“一键启停”功能。地质条件稳定区域实现记忆截割,工作效率提高40%以上。

选煤系统是矿井质量“稳定器”。该矿通过升级基础设施、拓展安全监测、完善生产工艺等途径,建成智能化选煤中心,打造生产指挥、工艺控制、设备运维、生产决策“四大”系统,实现全流程自动化控制、信息化管理、智能化生产,商品煤稳定率达到92%以上,精煤产率提高3.5%。无人值守。

该矿通过实施机电“六大系统”智能化升级和有机融合,集成各子系统,对重点区域、重点岗位进行360°全景视频监控,各系统运行数据实时在线监测、智能分析。在地面建立沉浸式巡检中心,采用裸眼3D技术,实现井下场景3D还原、实时画面共享、沉浸式巡检等功能。

“下一步,东滩煤矿将在现有智能化功能常态化运行的基础上,对照高级智能化建设要求,进一步提升各系统的智能化技术水平。加大智能化运维人员培养力度,打造一支业务熟练、技术精湛的人才队伍,为智能化建设提供强有力的智力支持。”该矿矿长刘海全说。