景福:“三管齐下”控成本

拥有先进的成本管控体系和高素质的成本管理人员,可助力企业实现成本最低化、利润最大化。今年以来,景福公司充分挖掘降本潜力,激发内在动力,坚持成本定额、材料使用、回收复用“三管齐下”,全力构建全员、全过程、全方位管控的节支降耗模式,促进企业经营管理水平持续提升。

景福公司进一步细化完善成本管控制度,制定出台《生产成本定量、定额管理办法》,组织人员深入一线作业地点,掌握生产工艺、技术要求、材料消耗等第一手资料,结合现场实际明确成本定额,并将定额目标分解到基层部门和队组。严细材料管理措施,严格把好材料计划审批、领料控制、用料监督、交旧领新“四道关口”,加强过程管控,细化指标考核,将材料节超与职工绩效挂钩,坚决杜绝材料浪费。同时,将成本考核细化到队组、班组、个人,每月随机抽查成本管控、非生产性费用支出控制、现场材料管理等情况,并公开通报,增强全员节支降耗意识。此外,深化“五小”创新和降本增效活动,不断加大回收复用力度,做好闲置设备、物资内部调剂,每季度对废旧物资进行存量摸底、造册登记,减少物资积压,加速资金回笼,最大限度降低运营成本。1至9月,公司回收产值完成204.7万元,超计划3%。

自备电厂:对标挖潜创效益

降本增效是企业发展永恒的主题。今年以来,自备电厂持之以恒落实降本增效措施,在管理上探索创新、在工艺上精准发力,激发各层级降本增效、减亏增盈的能动性,打好降本增效攻坚战。

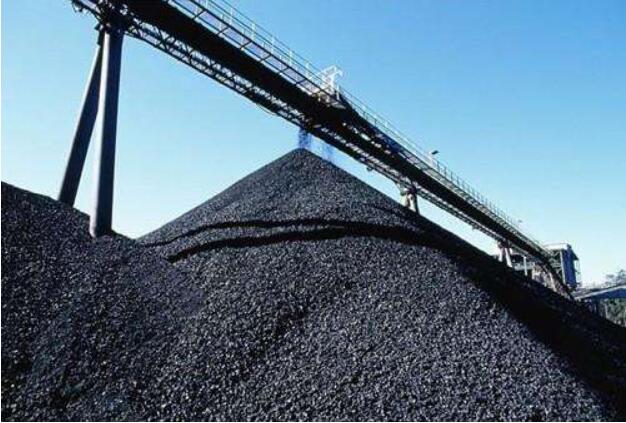

自备电厂以“公司效益最大化”为指引,精准测算燃煤成本、系统备用费等,统筹煤、电价格,科学测算自发和外购电量的平衡点,全面构建灵活机动、经济高效的“发、购、用”联动运行机制。积极与省相关单位部门协调,精准衔接、科学调度,实现统筹发电、经济供电。积极探索节能降耗措施,开展1号机组大修、压缩空气系统改造,以及输煤细碎机系统、锅炉给水炉水方式变化、进节能电机更换等节水、节电、节煤技术改造,全年预计供电标煤耗降低2至3g/kWh。同时,通过现状评估、平衡分析,对各项经济指标及技术参数进行深度会诊,明确锅炉最优燃烧、主机和辅机经济运行方式,提高机组运行经济性和可靠性,使机组运行周期最长达到218天,创历史新高。此外,用好设备治理和缺陷管理两个抓手,深入开展设备治理、风险管控和健康评估,加强技术研究和专项治理,坚持周计划、旬分析、月考评,在设备运行工况、异常指标参数及设备治理成效等方面开展分析,补短板、强弱项,提升设备健康水平,消除现场安全隐患,保证设备可靠运行。