从采煤机智能切割煤壁到放顶煤作业全自动化,从机电设备全天候智能巡检到安全隐患整改落实后“电子销号”,从智能化自主调节井下通风系统到作业现场地质条件变化主动预警……在同忻煤矿公司,智能生产、数据应用、信息共享,已成为矿井管理人员精准管控安全、统筹协调生产、有序高效经营、精准技改创新的科学依据和最强保障。

“数智化”安全 提升隐患治理精度

“我们通过信息技术与安全管理的紧密结合,真正做到了安全隐患从排查、定责、整改、复查、销号的全过程自动管控。同时,矿井智慧管控平台对相关数据的收集、整理、分析也为我们追溯隐患原因、消除防控危险源以及破解技术难题,提供了科学论据,重复隐患治理水平得到了明显提升。”该公司安监站站长朱时廷说。

该公司充分运用“互联网+监管”思维,由安全管理人员通过井下5G手机等移动设备将排查出的问题及时上传至智慧管控平台之中的安全管理模块,并同时向责任区队、责任人下发整改通知单。整改责任人一旦将隐患整改完成,即可提交整改回复,且系统自动生成可导出的资料,以供对整改情况的再次复查、电子销号。如果安全隐患未得到及时整改,智能系统就会自动开启超期警告,并发起超期督办程序。同时,检查结果数据化存储后,还可以按需求进行智能分析,实现设定范围(时间、类别)内检查结果的量化分析,并针对单位设施或区域时段内某一类问题检查发现的趋势进行预测,找到安全管理重点管控方向,完善下一步的安全管理策略。

今年以来,该公司根据安全管理数据反馈,以消除各类安全隐患的源头问题为目标,进一步优化完善《全员安全生产责任制》《不安全行为(含“三违”行为)管理规定》等制度,推动了“履职尽责、管理到岗、精细到人”的精细化管理模式全新升级。此外,还根据安全隐患分级管控任务,开展了“提升机主电机高速端编码器连接缓冲装置的设计与应用”等关于大型设备运行的13项技术改造,解决了因提升机动作频繁、设备部件连接处基础缓冲负荷大,导致器件破损报废、矿井停工停产等重大安全隐患。

“数智化”生产 提升矿井开采效率

“数智化”管理不仅能使安全隐患得到有效根治,而且矿井的煤炭开采工艺也会随之改进和创新。该公司根据井下顶板来压数据监测、采煤机跟机作业数据累积、井下地质构造数据分析等数据,积极改进优化放煤工艺,最终形成了有着相对地质条件下“最优解决方案”的“同忻模式”放煤工艺,某工作面不仅单米产量提高了421吨,煤炭回收率提升了10%,而且还降低了原煤出井的含矸量。此外,该公司积极应用初采切眼深孔爆破预裂技术,对矿井原煤开采初期的目标层进行弱化处理,有效提高了初采期间工作面顶煤回收率,使得工作面顶煤回收率较以往提高了28.6%,创造了可观的经济效益。该公司还全过程优化停采工艺,某工作面仅用27天完成停采支护、支架回撤、采空区封堵等末采环节,比集团公司规定的60天内完成任务提前了33天,真正实现了“停得快、防得好、撤得快、闭得快”。

“数智化”经营 提升企业经营效益

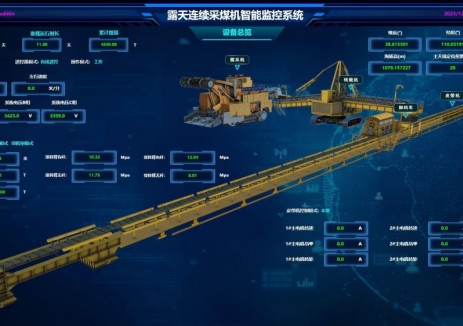

现代化矿山管理体系与智能化矿山建设的深度有机融合,为企业实现绿色、低碳、高效发展打通了“数智化”管理“全链条”,不仅使安全生产得到了质的改变,管理、经营等各个系统也有了长足发展。该公司新建的大型设备智能监测与故障诊断系统,能24小时实时在线监测主提升、主通风等各类大型设备的运行状态,并根据异常机电设备故障诊断报告,给出故障劣化趋势评估,提供维护、维修指导意见;智能机电配件库在实现设备配件智能立体仓储、仓库管理、信息展示的同时,也为企业减少库存资金占用、最优成本经营提供了可靠依据;矿井智慧管控平台能以GIS全息一张图显示的方式,将矿井基础数据、各专业业务数据、自动化数据、监测监控数据全部打通融合,为整合全矿信息综合业务流程及办公流程,建设办公业务协同管理平台,打破了数据资料共享上的壁垒,实现了全矿井数据资料的资源共享,提高了工作效率。

切换行业

切换行业

正在加载...

正在加载...