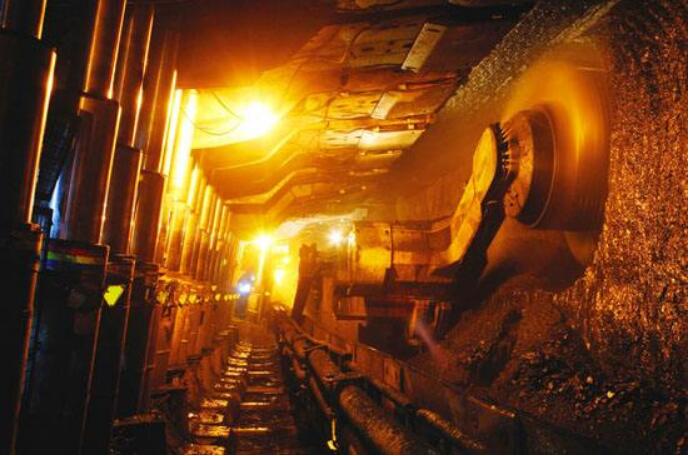

日前,冀中股份章村矿洗煤厂原煤车间空荡荡的选矸岗位上,一条慢速皮带的上方,架起了一台“智慧眼睛”,当矸石、块煤等物体通过后,会自动流入不同的溜槽,准确实现煤矸分离。

这是章村矿洗煤厂“智能选矸”的工作现场。近年来,章村矿一直向着自动化、智能化趋势的发展,向着简约、高效、少人的方向进步。由于章村矿原煤具有密度高、硬度大、矸石量大的特点,原煤要进行预先筛分、人工选矸和破碎等环节后,再进入重介洗煤系统。但人工拣矸方式,矸石拣出率低,职工劳动强度大,是全厂工作效率最低的一环。“特别是由于排矸工作效率质量不高的原因,每年约有10.17万吨矸石进入重介洗选环节,会带来设备磨损、故障卡顿等很多困扰,是我厂提效降耗的一个突破口。” 洗煤厂副厂长乔晓飞说道。

为此,他们积极开展了排矸工艺的技术研究,并确定了《智能选矸》项目。项目开启后,洗煤厂技术人员走访各个煤矿、厂家,开展大量的调查研究。本着适用性强、技术成熟、投资节约、效果可靠的原则,同时,综合现场场地和改造规模等条件后,他们最终选择了X射线识别+引导板式分选装置的方案。“我们带了约 4 吨的煤样,到设备厂家进行了测试试验,结果块煤、矸石识别率都达到了 100%。”乔晓飞说道。

该项目实施后,原煤车间一改往日现场粉尘大、噪声大,体力劳动强、工作效率差的人工拣矸模式,整个选矸过程只需通过电脑和手机远程控制,无需人员现场操作,就能轻松实现煤矸分离,开启了慧眼识“矸”的新模式。

同时,智能选矸不仅降低了劳动强度,节省了人工成本,还减少了大量的矸石进入重介洗选环节,实现了重介洗选成本的降低、设备磨损的降低。据统计,项目实施后每年可实现创收132.18万元。目前,智能选矸的装备已安装完成,进入了调试阶段。

切换行业

切换行业

正在加载...

正在加载...