摘要:

(目的意义)煤层气L型套管压裂水平井排采过程中,储层出砂、煤颗粒、煤粉导致有效产气通道被堵塞,制约气井产能释放。为提升洗井效果,解决洗井不充分的问题,(方法过程)通过理论计算、参数优化及工艺技术设备改进对常规氮气泡沫洗井工艺进行了优化。旋转破煤笔尖和管柱加压装置,可扩大工艺清理井筒堵塞物粒径范围,降低洗井管柱堵塞风险,解决洗井过程中托压现象严重的问题。设计了一种通过监测氮气泡沫密度以控制泡沫质量的氮气泡沫调节器,可实现氮气泡沫质量的实时控制。(结果现象)优化后的氮气泡沫洗井工艺洗井液漏失率降低9.2%,携砂能力提高100%,洗井完成程度(洗井进尺/水平进尺)提升35.6%,洗井见效率由早期的53%上升至84%以上。(结论建议)研究成果对煤层气水平井清砂解堵作业具有指导意义,在沁水盆地樊庄-郑庄区块L型套管压裂水平井应用中取得较好的增产稳产效果。

一、方法过程

通过理论计算、工具加工、设备升级、施工流程优化,对常规氮气泡沫洗井工艺进行了优化,并在现场得到了成功应用,为煤层气资源的高效合理开发提供一定的技术支持和借鉴。

1、室内研究

(1)氮气解堵能力研究

1) 流体携砂能力研究

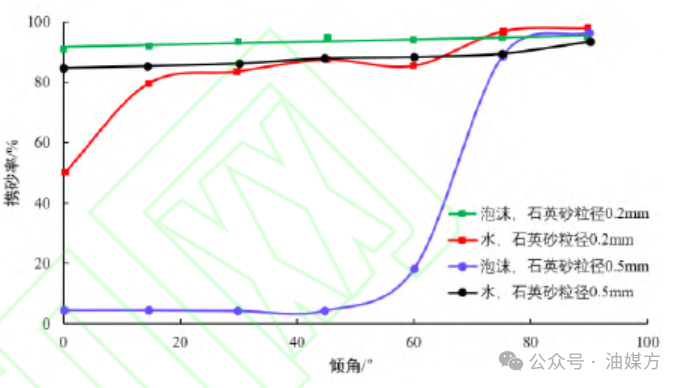

流体流速、井筒倾斜角均会影响流体的携砂能力,0.3m/s 流速下氮气泡沫、水对不同倾角井筒内不同粒径石英砂的携带能力室内实验结果如图1 所示。

图1 0.3m/s流速条件下氮气泡沫、清水携砂率特征

从图1中可以看出,氮气泡沫流体具有高视黏度特性,在0°~90°倾角范围内的井筒内对不同粒径的石英砂均具有较好携砂能力。0.3m/s流速下氮气泡沫对0.2mm石英砂的携砂率分布在91%~95%,对0.5mm石英砂的携砂率分布在86%~91%。水的携砂能力受井筒倾角、石英砂粒径影响大。在75°~90°的倾角范围内,水对实验采用两种粒径的石英砂具有较好的携带能力,对0.2mm石英砂的携砂率分布在80%~98%,对0.5mm石英砂的携砂率分布在65%~95%。随着井筒倾角降低,携砂性显著下降。以0.2mm石英砂为例,当倾角降低至0°时,水的携砂率下降至50%。随石英砂粒径增大,水的携砂能力显著降低,倾角为0°~60°时,水对0.2mm石英砂的携砂能力是0.5mm石英砂的6倍。井筒倾角小于75°情况下,泡沫流体的携砂性能远大于水的携砂性能。综上研究,泡沫流体更易将水平段井筒内的杂质携带至地面,对水平井井筒清理适用性更强。研究结果与李宾飞等基于数值模拟研究得到的氮气泡沫流体在同心环空管道和偏心环空管道中的携砂能力规律一致。

2)氮气泡沫稳定性研究

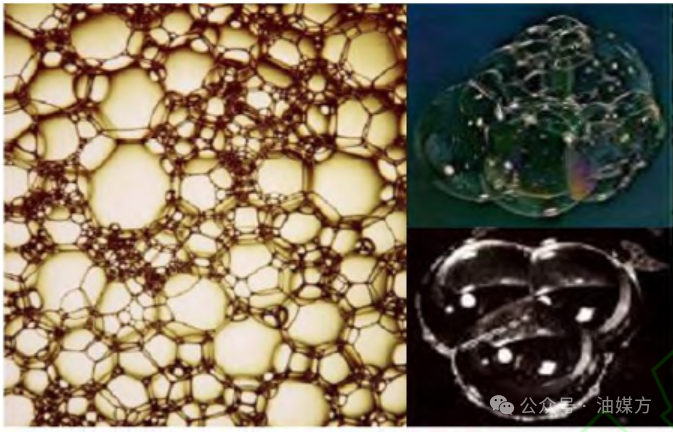

在实验室内将起泡剂加入清水基液中,再加入氮气,通过简单搅拌即可产生氮气泡沫流体,也可称为自由发泡。室内搅拌产生的泡沫流体显微镜下特征如图2所示。

图2 显微镜下室内搅拌产生的泡沫流体图

从图2可以看出简单搅拌产生的泡沫流体,大小不一,显微镜下呈现不均匀状,且存在部分基液未与气体接触形成泡沫,无法形成大小均匀、排列整齐稳定的泡沫流。现场应用中,不稳定的氮气泡沫流体进入水平段后会快速滤失到地层中,增加洗井基液的使用量,加剧储层伤害。如何充分搅拌基液与氮气形成均匀氮气泡沫是现场施工难点之一。

3)氮气泡沫质量研究

氮气泡沫质量可由氮气泡沫特征值表征。氮气泡沫特征值指泡沫中气体体积对泡沫总体积的比值表达式为

式中,Γ为氮气泡沫特征值,无纲量;Vn为一定温度、压力条件下氮气体积,m³;Vnf为一定温度、压力条件下氮气泡沫液体积,m³。

前人对不同粒径石英砂在氮气泡沫液中的沉降速度与氮气泡沫特征值的关系进行了研究。不同粒径石英砂沉降速度随氮气泡沫质量(氮气泡沫特征值)的变化具有相似性。氮气泡沫特征值在小于0.845时,随特征值的增大,石英砂在氮气泡沫液中的沉降速度降低;氮气泡沫特征值在大于0.845时,随特征值的增大,石英砂在氮气泡沫液中的沉降速度降增大。氮气泡沫特征值为0.77~0.87时,石英砂沉降速度分布在较低的范围内,以直径为0.5mm的石英砂为例,氮气泡沫特征为0.77~0.87时沉降速率普遍小于0.00036m/s,氮气泡沫液携砂性能最好。然而现场实际施工过程中,氮气泡沫质量控制难度大,泡沫质量的不稳定影响清砂效果。

一定温度、压力条件下氮气泡沫液的体积表达式为

式中,Vn 为一定温度、压力条件下氮气的体积,m³;Vw 为一定温度、压力条件下水的体积,m³。

理想气体状态方程表达式为

式中,P 为气体的压力,Pa;V 为气体的体积,m³;n 为气体的物质的量,mol;R 为普适气体常数,8.315J/(mol·K);T 为气体的温度,K;Z 为气体压缩因子,无纲量。

气体的密度与质量、体积的关系表达式为

式中,ρ 为密度,kg/m³;m 为质量,kg;V 为体积,m³。

联立式(1)~(4),得到氮气泡沫液密度计算表达式为

式中,ρnf为氮气泡沫的密度,kg/m³;ρw为水的密度,kg/m³,水的可压缩性弱,本次研究假设水的密度为不随温度、压力变化的常量1000kg/m³;氮气为理想气体不具有压缩性;Mn为氮气的摩尔质量,0.028kg/mol;Pbh为施工压力,MPa;Tbh为施工温度,K,通常认为施工温度等于储层温度。

(2)施工工具改进

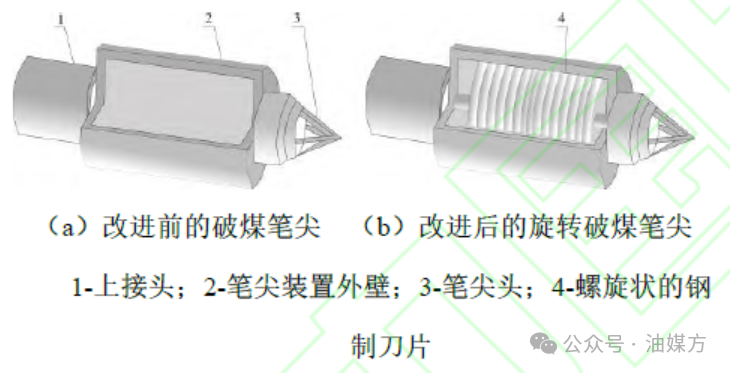

为了解决洗井管柱易被堵塞问题,对破煤笔进行了优化,形成旋转破煤笔尖,如图3所示。

图3 改进前笔尖及改进后的旋转破煤笔尖

从图3中可以看出,改进前的破煤笔尖装置外壁形成供煤粉、石英砂通过的空间,如图3(a),洗井过程中笔尖通过上接头与洗井管柱连接,与洗井管柱一同下放至井底进行洗井,洗井过程中,煤粉、煤块、石英砂等堵塞物先通过笔尖头进入笔尖装置内壁形成的空间,在洗井液的携带下,通过上接头连接的洗井油管被清洗到地面。随着煤块粒径增大,携带难度和管柱堵塞风险增大。为解决该问题,在改进前的笔尖内部增加了可转动的螺旋状钢制刀片,如图3(b)。洗井过程中,螺旋状钢制刀片可以将大粒径煤块粉碎。

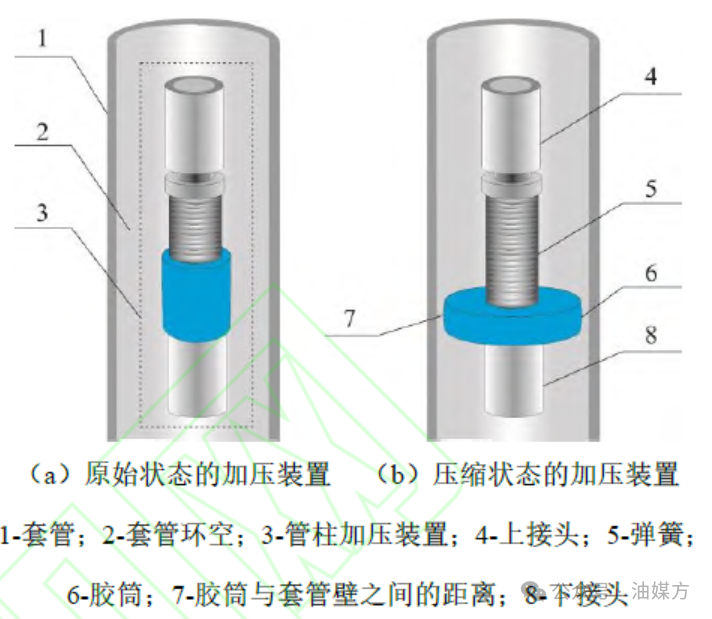

为解决管柱托压问题,设计了可以解决因管柱摩阻较大造成的下深不够问题的管柱加压装置,如图4所示。

图4 管柱加压装置

从图4可以看出,管柱加压装置由上接头、弹簧、胶筒、下接头组成,如图4(a)。使用过程中,上下接头分别连接洗井油管,安装在直井段。洗井过程中,当管柱遇阻不动时,管柱受到的阻力增加,位于加压装置中部的可压缩性胶筒,外径向外扩张,如图4(b),氮气泡沫与胶筒的接触面积增加,此时高泵压可向扩张后的胶筒提供一种向下的推力,使管柱继续向下运行。

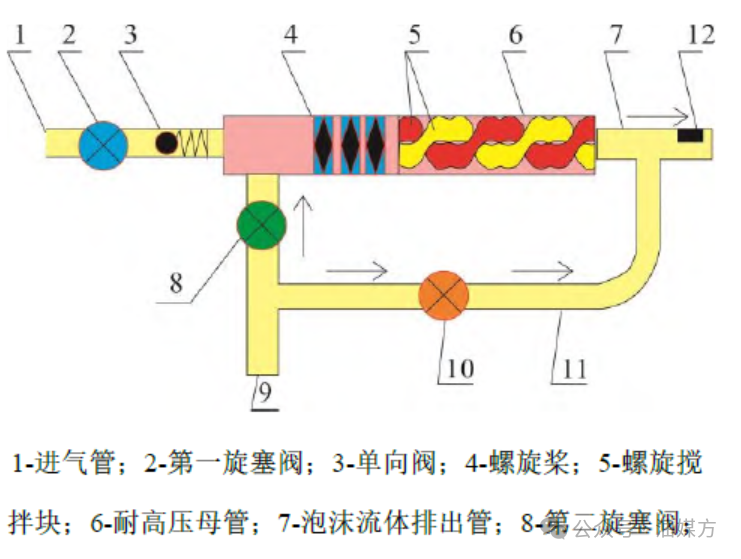

为解决泡沫质量控制不佳和泡沫不均匀的问题,设计一种高压氮气泡沫调节器,如图5所示。

图5 氮气泡沫调节器模式图

从图5可以看出,高压氮气泡沫调节器由进气管、第一旋塞阀、单向阀、螺旋桨、螺旋搅拌块、耐高压母管、泡沫流体排出管、第二旋塞阀、进液管、第三旋塞阀、备用出液口、密度传感器组成。氮气与水基液混合后通过螺旋桨、螺旋搅拌块充分搅拌,可以实现泡沫大小均匀输出,提升携砂效果。设备后端安装了密度传感器,施工过程中通过传感器实时监测氮气泡沫密度,通过实时调整氮气排量、水的排量,确保了泡沫发生器排出的氮气泡沫密度处于最优状态。本装置实现了泡沫密度监控和泡沫均匀输出,提高了氮气泡沫质量。

(3)施工流程优化

优化后的氮气泡沫洗井工艺洗井流程主要包括4个步骤。

1)确定洗井参数。将储层温度及施工压力带入式(5)计算最优氮气泡沫洗井施工密度。

2)下洗井管柱。洗井管柱结构如图6所示。

图6 优化后的氮气泡沫洗井工艺管柱结构示意图

从图6可以看出,洗井管柱结构一般包括高压软管、弯头、放喷管线、污水收集罐、加压装置、油管旋塞阀、油管、旋转破煤笔尖。为保证充分清洗井筒,通常将洗井管柱下放至井筒遇阻位置,套管压裂水平井一般不超过第一个压裂点。

3)清洗井筒。通过控制氮气排量和基液排量,将氮气泡沫施工密度控制在(1)计算结果范围内。将氮气及基液在泡沫发生器充分混合达到质量要求后进行井筒反循环冲洗。建立循环后,接单根油管缓慢下入冲砂,边冲边下(每根油管加旋塞阀一个),对于套管压裂水平井,每冲至一个压裂点要充分洗井2~3周以上至出口返液干净无砂,在井眼低洼处考虑适当延长洗井时间,增加氮气泡沫用液量,冲至人工井底结束施工,施工全程要记录进出口返液情况及施工压力和排量变化,及时调整施工参数,保证洗井效果。

4)取出洗井管柱,重新下排采设备进行排采生产。洗井至人工井底后,立即从油管敞开放喷,待无喷、无溢流等异常情况后起出施工管柱,重新下泵进行排采。

2、现场试验

改进后的氮气泡沫洗井工艺在沁水盆地南部樊庄、郑庄区块共进行了25井次现场试验,措施见效率较常规氮气泡沫洗井工艺提升31%。煤层气L型水平井实施优化后的氮气泡沫洗井后,洗井完成程度分布在24%-100%,平均值为84%,洗出物体积分布0.27-1.65m³,平均值为0.875m³,日增气量分布在180-1200m³/d,平均值为5144m³/d。

郑庄区块位于沁水盆地南部寺河断层下降盘,15号煤埋深400~1400m,厚度为2-5.5m,以发育原生-碎裂结构煤为主,压力系数分布在0.6~0.9,渗透率普遍低于1mD,含气饱和度为60%~90%,含气量为15~31.4m³/t,属于“低压、低渗、低饱和、高含气”高煤阶煤层气藏。煤储层通过压裂改造才能获得高产。井10是郑庄区块一口15号煤套管压裂L型水平井,完钻井深1712m,着陆点煤层垂深757.21m,水平段进尺800m,纯煤进尺740m,煤层钻遇率92.5%,压裂段数9段,平均单段使用压裂液640m³,石英砂35m³,平均施工排量7~8m³/min。

井10,2022年2月投产,解吸压力为3.2MPa,稳产气量13000m³/d。受储层出砂严重影响,2022年6月气量开始下降。2022年9月至2023年5月先后实施水力机械捞砂、冲砂洗井措施作业,洗井液漏失率为65%,洗出石英砂、煤粒0.015~0.13m³,施工过程中未捞砂、冲砂至人工井底,作业后气量未恢复至作业前水平,效果不及预期。分析认为此时气井储层压力低,井底可能存在大粒径煤块堆积堵塞产气通道,常规洗井、捞砂工艺漏失大、托压严重,无法有效清理井筒。2023年6月实施氮气泡沫洗井作业,洗井流程如下。

1)确定洗井参数。井10储层温度为31℃,即Tbh=304.15T。氮气泡沫洗井施工压力为3~5MPa,带入式(5),得到氮气泡沫洗井密度为178~255kg/m³。

2)下洗井管柱。起出原管柱结构后,将由高压软管、弯头、放喷管线、污水收集罐、加压装置、油管旋塞阀、油管、旋转破煤笔尖组成的洗井管柱下放至遇阻位置1387m处,进行试压,地面进口管线试压至15MPa,稳压5min,压力不降。试压合格后,进行氮气泡沫洗井。

3)清洗井筒。采用清水泵车组、液氮泵车组将清水、液氮、起泡剂在氮气泡沫发生器中进行充分搅拌混合。其中,清水泵车组泵压6.0-7.0MPa,排量317~386L/min,泵送清水;液氮泵车组采用排量2050-3860Nm³/h,泵送氮气。当氮气泡沫发生器安装的密度监测仪器测量到的氮气泡沫密度达到178~255kg/m³后,进行反循环洗井。建立循环后,接单根油管缓慢下入冲砂,边冲边下,冲洗至压裂点964m、1030m、1108m、1201m、1300m、1378m、1490m、1580m、1668m处时,适当增加洗井时间。洗井至人工井底2223.78m,反循环洗井2周以后,出口返液变干净,停止洗井,油管放喷。

4)取出洗井管柱,重新下排采设备进行排采生产。

井10氮气泡沫洗井过程中洗井至人工井底,洗井完成程度为100%;洗井液漏失率仅34%,与早期的冲砂洗井、捞砂作业相比降低了31%;洗出石英砂、煤粒1.65m³,重新投产后气量恢复至10000m³/d,稳产能力提高。本井前两次水力机械捞砂、冲砂洗井作业洗出石英砂、煤粉0.14m³,改进后的氮气泡沫洗井作业洗出物是前两次水力机械捞砂、冲砂洗井作业洗出物的11.8倍。

二、结果现象讨论

洗井液漏失率、洗井液携砂能力、洗井完成程度(洗井进尺/水平段进尺)是影响洗井效果的主要因素。

1、液漏失率讨论

现场应用表明,施工过程中优化后的氮气泡沫洗井工艺洗井液的漏失率较清水降低25%,较常规氮气泡沫洗井工艺降低9.2%。沁水盆地南部樊庄-郑庄区块100口L型套管压裂水平井常规水力洗井冲砂作业的漏失率分布在32%~81.3%,平均值为75.2%。常规氮气泡沫洗井作业的漏失率分布在37.9%~74.9%,平均值为59.4%。优化后的氮气泡沫洗井工艺的漏失率分布在42.5%-69.3%,平均值为50.2%。

煤层气井经过排水降压后,井筒附近的地层压力普遍小于0.5MPa,常规清水洗井、捞砂作业过程中井筒内清水静液柱压力普遍比地层压力高,导致常规清水洗井、捞砂作业过程中洗井液漏失现象频发,无法建立有效循环。洗井液漏失高,一方面造成施工难度加大、周期变长、费用增高、洗井效果变差;另一方面洗井液进入地层后,会造成水锁现象,堵塞气水产出通道,无法起到清洗井筒,疏通产气通道的目的。氮气泡沫的密度远低于清水的密度,因此洗井过程中可以达到降低洗井液滤失率的效果,然而常规氮气泡沫洗井存在氮气泡沫质量不稳定,泡沫不均匀的情况,入井后发生气液分离现象,降低滤失效果减弱。

改进后的氮气泡沫洗井工艺,根据不同井的地层温度、压力特征,通过理论计算,可得到不同施工压力下,理论氮气泡沫最优密度,通过氮气泡沫调节器对氮气泡沫进行密度监测和充分搅拌,将氮气泡沫压力与井筒附近的地层压力差值控制在较小的范围内,同时入井的氮气泡沫较常规氮气泡沫更均匀稳定,从而达到降低洗井液漏失的目的。

2、洗井液携砂能力讨论

常规氮气泡沫洗井工艺每次洗井洗出的堵塞物量分布在0~1.5m³之间,平均值为0.3m³。优化后的氮气泡沫洗井工艺每次作业洗出的堵塞物量分布在0.003~2.1m³之间,平均值为0.6m³,洗出物量为常规氮气泡沫洗井工艺的2倍。

氮气泡沫质量决定氮气泡沫洗井液的携砂能力。研究表明氮气泡沫特征值分布在0.77~0.87之间时,氮气泡沫质量最高,携砂能力最强。现场直接测得氮气泡沫特征值难度大。现场更容易通过密度传感器对氮气泡沫密度进行监测。式(5)揭示了氮气泡沫密度与氮气泡沫特征值、施工温度、压力的关系。通过控制氮气泡沫密度在最优范围内,可控制氮气泡沫特征值。氮气泡沫特征值一定时,氮气泡沫密度是温度和压力的函数,氮气泡沫密度随温度的升高而降低,随压力的升高而增大。

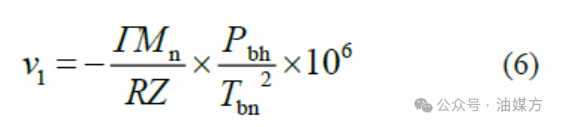

氮气泡沫密度随温度的变化速表达式为

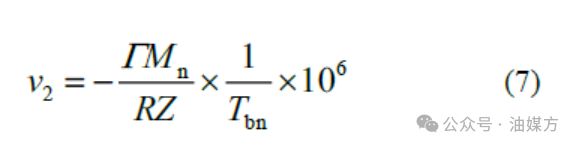

氮气泡沫密度随压力的变化速率表达式为

式中,v1为受温度影响氮气泡沫密度变化速率,kg/(m³·K);v2为受压力影响氮气泡沫密度变化速率,kg/(m³∙MPa)。

在温度20~60℃范围内,氮气泡沫密度随压力升高增大的速率为8.6~9.8kg(m³∙MPa)。实际现场施工中,氮气泡沫密度的变化主要受压力的影响。改进后的氮气泡沫洗井工艺,通过理论计算可得到不同施工压力下的理论最优氮气泡沫密度,通过高压氮气泡沫调节器可精确控制入井氮气泡沫密度,从而提高氮气泡沫质量,高泡沫质量的洗井液可携带颗粒物的粒径范围增大。粒径0.1~1mm的煤粉、直径大于20mm的煤块均可被氮气泡沫携带出井筒。其中石英砂、煤块、煤颗粒主要以分散的颗粒状被清洗出井筒,煤粉清洗过程中与洗井液充分混合,以糊状被清洗出井筒。

3、洗井完成程度讨论

洗井完成程度(洗井进尺/水平进尺)主要受洗井进尺的影响。在沁水盆地南部樊庄-郑庄区块共对46口煤层气水平井实施了氮气泡沫洗井,其中优化后的氮气泡沫洗井工艺25井次,改进后的氮气泡沫洗井工艺洗井完成程度由早期的58.5%提升至94.1%。

水平段长、井轨迹复杂,井筒内石英砂、煤块多,管柱摩擦力增加会导致托压现象,致使洗井管柱无法清洗至人工井底。管柱加压装置和旋转破煤笔尖可有效降低托压现象对洗井的影响。在氮气泡沫洗井管柱直井段安装管柱加压装置(图4)。洗井管柱下放过程中管柱加压装置开始受到拉应力,胶筒呈拉张状态,当氮气洗井管柱托压阻停后,加压装置会由拉伸状态变为受压缩状态,胶筒被压缩后外径扩张开,膨胀至外径115mm左右,加压装置与套管环空间空隙变小,井口注入氮气泡沫的泵压会升高,高泵压会对扩张后胶筒提供一种向下的推力,使管柱继续向下运行,一定程度上解决管柱托压问题,使洗井管柱更容易下放至人工井底,实现全井段彻底清洗。水力喷砂射孔是煤层气水平井压裂改造常用射孔方式,在套管上喷射形成的孔眼较大,直径5~10cm不等,造成排采过程中大粒径煤块易返出煤储层进入井筒堆积。大煤块在井筒内堆积,增加了下放洗井管柱过程中管柱受到的摩擦力。目前煤层气井常用的洗井管柱结构,自下而上为:笔尖+若干油管+旋塞阀+油管+旋塞阀+若干油管+油管挂。该管柱结构内部最小通径处为38mm,大煤块进入洗井管柱后,易造成管柱堵塞。管柱堵塞后需将所有管柱取出至地面,彻底疏通管柱后,再次下放管柱进行洗井作业,增大管柱托压风险的同时,延长施工周期,洗井液侵入地层污染储层的概率增大。旋转破煤笔尖在笔尖内部增加了可转动的螺旋状的钢制刀片,洗井过程中,高速流体可带动钢制刀片快速转动,当大煤块通过笔尖头进入笔尖内部时,会撞击到螺旋状的钢制刀片上,被粉碎成小粒径煤粒后,被洗井液携带至洗井管柱内,被清洗到地面,起到防止堵塞管柱的作用。旋转破煤笔尖可有效解决大煤块造成的下管柱摩擦力增大、堵塞洗井管柱的问题。

三、结论

(1)通过理论计算设计了一种泡沫调节器,通过实时监测氮气泡沫密度,调节液氮排量及基液排量,可将氮气泡沫质量控制在最优范围内实现氮气泡沫充分搅拌,提升洗井效果。

(2)旋转破煤笔尖解决了L型套管压裂水平井排采过程中大粒径煤块难清洗的难题;管柱加压装置解决了煤层气水平井洗井过程中管柱托压问题。

(3)氮气泡沫洗井在沁水盆地南部樊庄-郑庄区块取得较好增产效果,在实际生产中,施工压力、地层含水性、地层滤失性等也会影响氮气泡沫质量;氮气泡沫密度随温度、压力的变化过程中,未考虑氮气的压缩性,可能导致研究结果存在误差,下步仍需加强不同施工条件下地层含水性、气体压缩性对氮气泡沫质量的影响相关研究。

致谢:感谢各位审稿专家和期刊主编接收和审阅稿件,在审稿期间提出了很多宝贵的意见和建议,让文章的质量和水平大幅提升。

利益冲突:说明本文内容属于原创,无任何抄袭或不正当引用的行为,所有作者之间无利益冲突,一致同意文章排名,学术观点一致;本文不涉及企业技术商业秘密。论文所涉及的重大专项同意以上成果发表。

本文作者:张聪,王琪,何珊,张永琪,郭晶,范秀波。文章来源于《石油钻采工艺》,由油媒方整理发布,内容不做商用,仅用于技术交流,如有侵权,请联系小编,欢迎业内朋友投稿交流,共同传播油气创新知识。

切换行业

切换行业

正在加载...

正在加载...