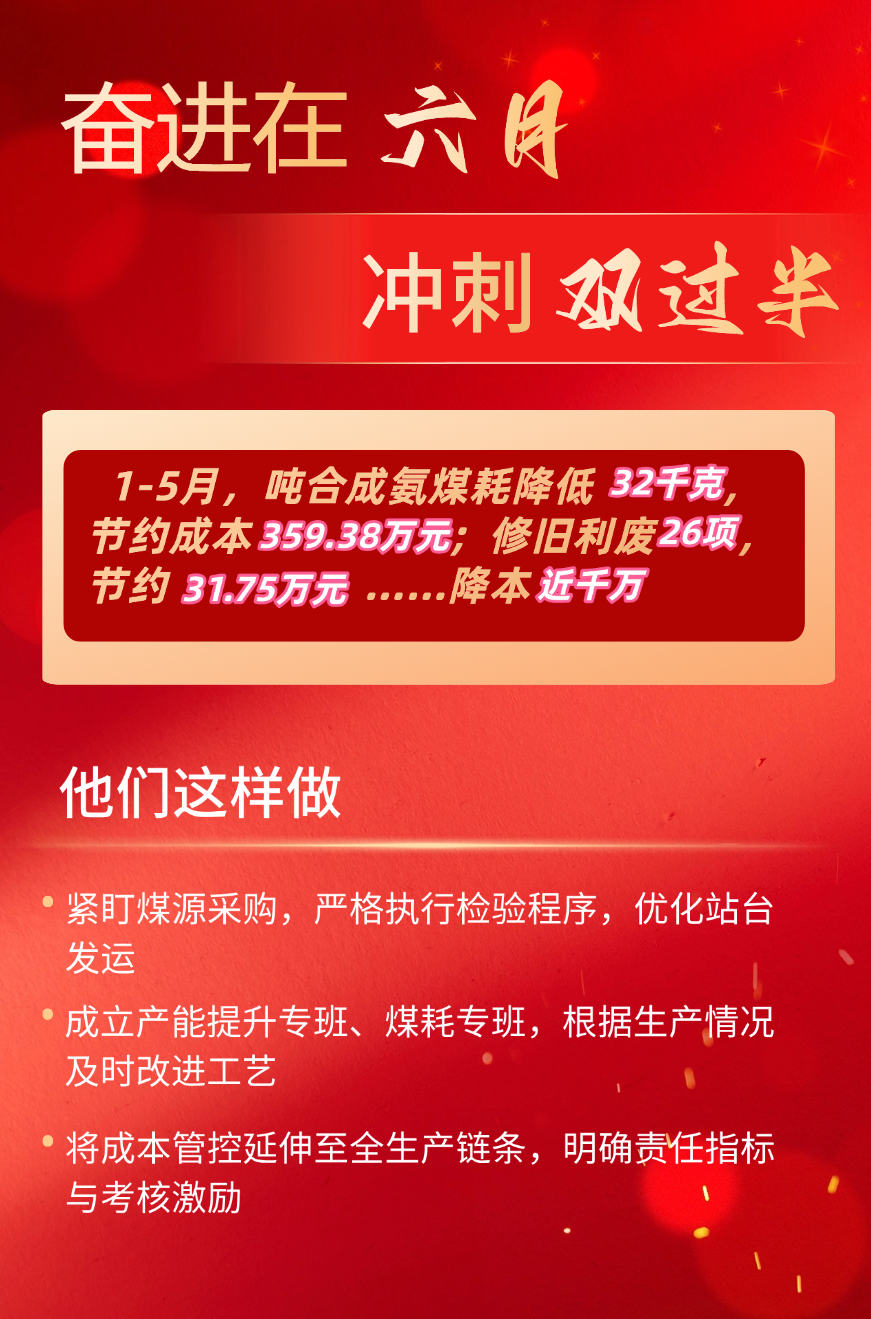

近期,受市场影响,尿素行业产品价格低位震荡,企业利润空间被严重挤压。华阳集团氮基合成材料公司直面挑战,将成本控制作为破局关键,对标先进,围绕煤耗、水耗等关键指标,实施目标管理,精准压缩成本,深挖各环节降本潜力,今年前5个月累计节约生产成本近1000万元。

氮基合成材料公司紧盯源头,采购优质煤源,严格执行煤炭入厂检验程序,专人监督,科学取样,强化化验室、采购销售、原料岗位等关键人员培训,从源头控煤质。优化站台发运,节约运输费用,以距离换效益。同时,成立合成氨产能提升专班、煤耗专班,细化责任分工,确保各项措施得到有效落实。根据生产情况调整造气工艺,确定最佳掺烧比例。严格规范上煤流程,严格执行掺烧要求,生产技术部与造气车间联合开展监督检查,保障执行精准度。及时统计记录造气炉下渣量、集尘器下灰量、炉渣残碳量等关键数据,全面分析掺烧后的工艺运行及消耗情况。严格控制造气炉温度,根据炉况变化,及时调整吹风压力、蒸汽给定压力,保持工艺稳定。

“煤炭掺烧比例不同,工艺也得相应调整,咱要根据生产消耗情况优化。”生产技术部部长刘建军和造气车间相关骨干针对煤耗问题进行反复调节,最终吨合成氨煤耗合计降低32千克,1至5月直接为企业节约359.38万元。

煤耗压降取得显著成效后,氮基合成材料公司将成本管控的触角延伸至全生产链条。生产技术部副部长白云先介绍,公司加强了维修成本管控,做到责任指标清晰、考核激励到位,根据物品实际价值给予职工一定奖励,提高职工修旧利废积极性。4月,净化车间程控阀内漏,车间维修工对脱碳108P气缸拆解后,更换密封圈压盖并组装,正常运用到设备中,节约了购买新程控阀的费用。1至5月,完成修旧利废26项节约31.75万元。

“在尿素市场持续低迷的严峻形势下,成本控制不仅是生存之基,更是企业突围的战略武器。”氮基合成材料公司党委书记、董事长韩爱峰表示,“我们将坚持‘一切成本皆可降’的理念,向精细化管理要效益,从技术创新中谋突破,为企业锻造抵御市场风浪的硬核实力。”

切换行业

切换行业

正在加载...

正在加载...