峰峰集团集团公司月度经济运行分析考核会召开后,马头洗选厂以落实落细会议精神为主线,紧密围绕生产经营工作,聚焦“精”字发力,在提质增效、技改创效、挖潜提效等方面苦练内功,坚决圆满完成各项工作任务。

长抓长管 聚焦煤质提升

马选厂根据原煤指标情况动态调整入洗方案,及时优化原煤配洗比例,提高洗选效率。从严管理原煤和精煤质量,通过煤炭产品全分析化验,进一步加强精煤各项指标管理,及时调整各环节操作,全面强化生产过程管控,确保产品质级相符。根据市场需求,及时与精煤用户进行积极沟通,对配煤方案及时调整,科学合理控制各煤种的配煤量,压实指标管理,推动精煤产品提质。加强精煤除杂激励考核制度,对脱介筛出料处篦子进行加密,减少杂物进入最终精煤,全力保证洗选过程中的煤质稳定,为提质增效夯实基础。

技术创新 聚焦减人提效

马选厂大力推行“四新”技术应用,自主设计改造集控启停等相关PLC程序,聚焦“精准配煤控制系统”“重介悬浮液密度、煤泥含量双变量宽域智能控制系统”“浮选智能控制系统”“环保智能集中管控”等智能系统建设,达到对设备工艺和生产系统的智能化管控,全面提高工作效率。开展“无人值守”课题攻关,以九龙生产部地泵房为试点,对该生产部机组、配电、自控、安防等方面进行升级改造,将原人工手动运行模式改为远程自动化控制模式,实现了厂站远程联动运行;九龙生产部减少司磅员、监磅员、发煤管理共计9人,较原控制模式年节约人工成本约60万元,有效缓解人员短缺等问题,下一步无人值守磅房建设将在全厂进行推广。

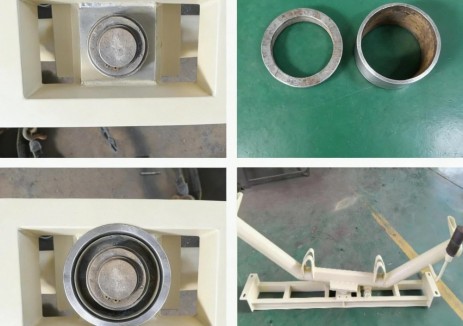

修旧利废 聚焦内部挖潜

马选厂每月制定修旧计划,坚持对生产系统更新替换下来的设备、各类机器设备的修复改造代用、各类易损件及修复后的功能进行审核验收,全面规范修旧利废工作流程;同时在修旧物资有充分库存时,严禁优先发放库存物资,并不定期对修旧物资使用情况进行检查,对无故不使用修旧物资的单位给予处罚。截至目前,一厂三部共申报修旧利废设备备件455件,验收维修设备、备件共计448件,累计完成设备原值80余万元,累计节约成本费用30余万元。

切换行业

切换行业

正在加载...

正在加载...