01、破局“数据孤岛” 建设智慧化工“新绿洲”

湖北晋控气体公司针对传统化工行业数据割裂、系统孤立的困扰,通过数字化创新,构建起全流程数据互通的智慧生态,为行业破解信息壁垒提供了标杆样本。

基于企业进出厂计量物流实际需求,该公司建立多平台智慧计量物流系统,实现作业全过程处于可视、可控状态,打通采购、销售、财务等部门数据链,覆盖3个磅区及外部承运商,消除信息壁垒,让“数据跑路”代替“人工跑腿”。

为解决工程建设中的信息断层问题,该公司制定《工程数字化交付标准》,统一设计、采购、施工各环节相关方交付标准,通过位号将各方交付数据进行关联,构建企业级数据中心。通过SPF可视化平台,实现生产、物流、财务数据互联互通,流程审批效率提升60%,项目结算周期从15天压缩至3天,该标准被中国化工协会列为推荐模板,吸引了15家企业参观学习。

在仓储管理环节,数字智能仓储系统(SPM)通过RFID电子标签与二维码技术,实现物料从入库到出库的全流程追踪。系统动态监控库存阈值,自动触发补货指令,呆滞物料减少40%,周转率提高30%。三维可视化平台集成仓储数据与设备状态,领料效率提升50%,彻底消除传统仓储的信息盲区。通过数字化转型和智慧物流、数字工厂、智能仓储三大系统的数据深度融合,推动企业运营效率提升40%。目前,公司正加速部署5G专网与AI算法,深入挖掘数据价值,为化工行业数字化转型提供“晋控气体方案”。

02、精准探测 筑牢安全生产“智慧防线”

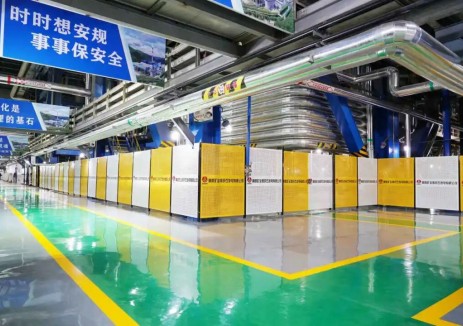

近日,金石园区分公司仪表车间圆满完成了合成生产界区可燃有毒气体探测改造项目,有效提高了报警系统的反应速度,推动公司安全防护水平迈上新台阶。

此次改造覆盖氨库、罐区、甲醇精馏、甲醇合成、氨合成、甲烷转化、PSA等多个核心装置,新增可燃有毒气体报警器17台、区域报警器8台,移位安装报警器50台,并增设防爆接线箱5台。仪表车间独立完成了35台CO报警器的模组更换调试、27台报警器的移位安装,以及电缆标识、机柜接线、防爆接线箱和报警器的校线、接线与调试工作。同时,还自主安装了GDS机柜新增AI、DO模块12套,并对DCS系统新增测点进行组态、修改、下装和测试,确保所有报警器与中控室气体报警系统无缝对接,实现数据实时传输与集中监控。项目完工后,经气体测试验证,报警系统反应迅速、准确无误,一旦有毒有害或可燃气体浓度超标,立即触发警报,并将信息实时反馈至中控室,为应急处置赢得了宝贵时间。

切换行业

切换行业

正在加载...

正在加载...