今年以来,汾西矿业水峪煤业按照“一切成本皆可控”的工作要求,将节支降耗、提质增效贯穿生产经营全过程,把精打细算的实招硬招转化为企业高质量发展的硬功夫、真内力。

思想先“开窍”。水峪煤业以“精”的理念引导全员节约节俭、降本增效,构建多维度、全覆盖的宣传教育矩阵,通过班前会、宣传栏、多媒体平台及微信工作群等渠道,持续宣贯节支降耗理念。该公司结合案例解读、数据对比等鲜活形式,生动阐释“省下的就是赚到的”现实意义,推动节约理念从认知转化为行动。同时,他们还通过开展班组竞赛、“节约标兵”评比等活动,将材料节约成效与班组绩效直接挂钩,有效激发职工由“要我节约”向“我要节约”转变,营造出人人想办法、个个谋创新的良好氛围。

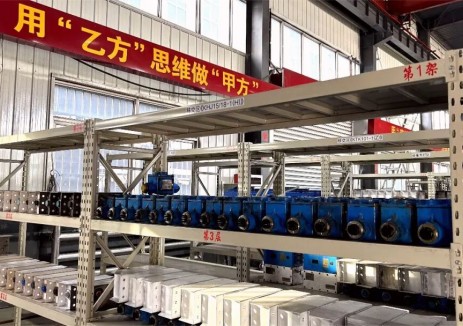

管理盯“细节”。水峪煤业在源头管控上进一步细化管理颗粒度,对采掘生产过程中的易耗品消耗用量实施跟踪式管理,通过计划与使用台账的动态比对、及时盘点,精准控制物资消耗总量;创新推广“一单一审一销号”管理模式,聚焦物料领取、使用、回收等关键环节,实施全周期动态管控,有效避免生产现场物料积压与浪费,将成本管控前置到生产前端。同时,该公司还大力推行修旧利废机制,鼓励职工在旧配件里“淘宝”,对无维修价值的报废设备进行庖丁解牛式拆解,经逐一“诊断”合格的零部件归类后重新上岗,大幅降低设备配件购置成本。通过优化库存结构,该公司库存资金占用率降低20%—30%,实际发生费用较汾西矿业压降后的均衡月度总费用指标减少114.43万元,资源利用效率与经营效益实现同步提升。

创新“接地气”。水峪煤业将科技创新作为降本增效的核心动力,聚焦技术升级与工艺优化,通过智能化改造和数字化赋能,破解生产瓶颈,推动生产方式由“粗放增长”向“质效提升”转型。近年来,该公司智能化工作面已经实现了常态化运行。在顶底板条件良好情况下,采煤机自动截割率与液压支架自动跟机率均达80%以上,工作面日产量最高达1.2万吨。通过自动化控制系统升级,该公司生产班作业人数由24人减少至12人,职工劳动强度显著降低,生产效率提升20%—30%。截至目前,全公司通过智能化改造累计减少用工28人,24处固定场所实现无人值守,人力成本与管理效率实现双重优化。

此外,水峪煤业智能化选煤控制系统通过传感器实时采集数据,并依托大数据分析精准调整分选参数,进一步提升精煤回收率的稳定性。数字化生产管理平台实现生产、质量、库存等数据实时共享,为市场决策提供有力支撑。

切换行业

切换行业

正在加载...

正在加载...