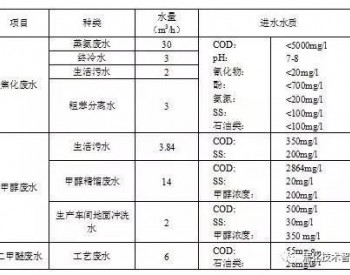

西安元极热能技术工程有限公司采用自主产权的氨氰分离系统、催化氧化系统、焦油酚提纯系统、多效余热回收系统、过滤系统等闭路工艺处理兰炭废水,处理后的水与生活污水共同进入生物接触氧化(CASS)系统进行处理,从而实现污染物零排放,焦油、酚、水和余热回收利用的目的。同时,该技术完全可以解决现有的生化处理法的焦油、酚油无法分解和回收、运行成本高、无收益等问题。

1、处理工艺概述

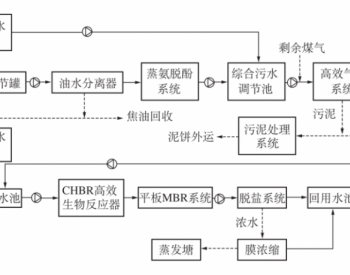

首先,废水加碱后,经过废水加热器吸收催化裂解炉出口烟气的废热后升至126℃,同时空气经过空气加热器进一步吸收催化裂解炉出口高温烟气废热后加热到180~200℃。然后,热空气与废水经过氧化中和器后,进入蒸氨装置进行蒸氨,处理后的废水中氨含量可由4200mg/L左右降至100mg/L以下。

蒸出的氨、部分水蒸汽、氰化氢、部分低沸点轻质油和空气同时进入氨水回收系统,将大部分氨水、轻质油冷凝回收;回收的氨水与轻质油再经过油水分离系统,分离出的氨水单独存放,回收的轻质油进入焦油罐。

经过氨水冷凝回收系统后,不可凝的气体(含少量的氨气、轻质油、氰化氢)进入氨催化裂解系统进行分解,转化成N2、H2O、CO2排入大气(若煤气未进行脱硫,煤气带入的SO2和H2S经过催化裂解炉后转化成SO2,需考虑脱硫)。

经过氨氰分离系统未蒸出的剩余废水进入油水分离装置,大部分轻质油回收(此处能回收70%的油)。分离后的废水再进入多效混热蒸发系统,进行煤焦油分级浓缩回收,经过多级蒸发冷凝后,回收的冷凝水再经过活性碳过滤装置,COD降至2000mg/L以下。

经过多效蒸发系统的剩余物主要含酚(部分酚在氨氰分离系统中变为苯酚钠、焦油等其他固态或液态成分,直接回收到焦油槽)。回收的焦油等物质的成分与兰炭煤焦油回收系统中焦油槽中焦油成分基本接近。具体工艺流程如图所示。

2、主要处理单元概述

①催化氧化系统概述

催化氧化系统主要由催化裂解炉、全自动燃烧机、催化剂、催化裂解燃烧机组成。催化氧化采用燃烧煤气的方式,使得蒸出来的氨、氰在催化剂作用下分解成无害的CO2、N2、H2O,从而达到环保要求。

②氨氰分离系统概述

氨氰分离系统主要由高压风机、蒸氨空气加热器、中和器、氨氰分离器组成。本系统打破常规的蒸汽蒸氨方法,利用废水处理站的余热,通过高压雾化旋流,使废水与高温空气充分混合,在有效的空间内,增加空气和废水的接触面积,对废水中的氨氰进行提取分离。该过程属于精细化蒸氨工艺。

③焦油酚油提纯系统概述

焦油酚油提纯系统主要由提纯燃烧炉、提纯蒸发炉、二效蒸发器、二效直冷塔、一效风冷器、二效风冷器、全自动燃烧机、高压风机组成。

其主要目的是采用多效余热回收,使废水连续在负压状况下进行低温蒸发。在三效提纯中,采用水火交融技术,使火焰与高压雾化的废水直接接触,并采用改变烟气水的饱和度进行焦油浓缩,炉内温度控制在150°C以内,本工艺属于速效提纯装置。

④余热回收及蒸馏水冷凝回收系统

本系统采用多效蒸发原理,一效的蒸汽作为二效的热源,连续进行冷凝、蒸发、浓缩,产生的冷凝水主要是水蒸气冷凝的产物。

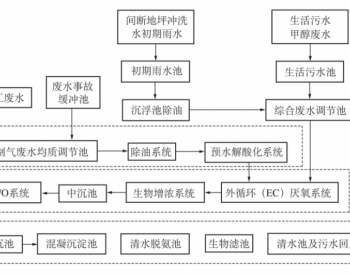

⑤CASS废水生化处理系统

污水经格栅截留大颗粒污染物后流入调节池,调节池采用曝气式以均衡水质水量,并通过曝气搅拌避免污染物沉淀。调节池后部设厌氧槽,接触氧化处理采用两级生物接触氧化。生物接触氧化是处理流程中最重要的部分,大量有机物在这里被细菌好氧降解。采用多级分段式接触氧化,形成逐级负荷递减系统,使接触氧化在去除率、抗冲击负荷、出水水质等方面更具优势和可靠性。

3、主要的创新点

①废水处理思路由原先如何从废水中处理掉所含的焦油、酚、CNˉ、S2-、NH3-N、S、S2O32-、NO2ˉ、Clˉ等污染物,转化为将需要回收的焦油、酚中的水脱除,其余有害物氧化中和、催化分解。思路的转变使整个系统有效的融入到焦化(半焦)厂焦油回收工段、蒸氨工段和脱硫工段,极大降低了固定投资和占地面积。

②采用回收余热产生高温空气进行蒸氨,替代了原工艺中需要配置锅炉房,才能用蒸汽蒸氨。

③采用多效余热回收浓缩装置,有效降低了废水站的能耗。

切换行业

切换行业

正在加载...

正在加载...