“世界首套钻锚一体化智能快掘成套装备下线仪式,正式开始——”

随着主持人洪亮的声音响彻基地,中国煤炭科工集团开采研究院快掘研发团队成员们,用热烈的掌声分享着成功的喜悦。那一刻,是他们日夜坚守的信念成真,更是中国煤科科技荣耀的凝结凝聚。

掌声中,团队成员们的思绪回到了5年前。

组建研发团队,展开技术攻关

我国虽然是煤炭生产大国,但由于巷道掘进与支护技术落后、巷道成巷速度慢,机械化、自动化水平低,采掘接续紧张等问题一直影响着煤矿安全生产。

为了彻底解决这些“卡脖子”难题,2018年,中国煤科开采研究院科创中心组建了智能快掘系统研发团队,重点开展煤巷快速掘进与支护技术研发。

当时的团队成员很年轻,平均年龄只有33岁,全部是研究生及以上学历。他们是来自清华大学及其他重点高校的博士、硕士研究生,专业背景涵盖采矿、机械、液压、控制等多个学科。

快掘支护是行业科技领域的“无人区”,一切探索都要从零开始。为了摸底调研,团队成员奔赴全国各地20多座煤矿,同工人们一起下井,跟班实测。

潮热又拥挤的巷道内,掘进面设备轰轰作响,风筒嗡嗡声震耳欲聋。韦尧中、郭吉昌、何宗科等人一来到井下,就被艰苦危险的工作环境深深触动了。日复一日中,他们坚定了解决快掘支护难题的信念,对煤矿展开全面调研,并与国内外近百家厂家人员交流沟通,获得了上千条宝贵的基础数据信息。

2019年,团队成员们基本掌握了制约快掘与支护的关键因素,全面启动了项目研发和总体方案设计。“内蒙古、山西、陕西3地8矿,白天下井、晚上赶路,成了我们的常态。”韦尧中说。

当时,团队信心满满地拿出了8套快掘总体方案,却因种种原因被专家组一一否定了。他们向外部厂商及内部兄弟单位寻求帮助,继续从实践中总结经验。在连续召开数十次会议论证后,“钻锚一体化+工艺性支护”第9轮快掘总体论证方案终于顺利通过了。

通力配合协作,促使技术落地

随后,团队成员们有的奔赴国内大型机器加工厂,有的驻守在试验矿井。在科创中心大楼里,团队后方的技术人员也通力协作,为前方一线的科研攻关数据和方案提供理论验证。

团队成员们根据钻锚一体化锚杆及配套施工装置的制造思路,快速完成了设计、加工以及地面测试,并达到预期效果。接下来,他们需要在示范工程部运营托管的陕西省榆林市大梁湾煤矿井下,对新设备和方案进行真实环境下的实战测试。

测试当天,团队技术骨干和煤矿领导以及操作工人们围聚在现场。但就在井下锚杆打完后,令所有人措手不及的一幕出现了:井下施工过程中,双组分的锚固剂竟然凝固在一起,完全堵塞了整个施工装置,使挖掘作业面现场出现了严重漏水。流体通路互串成了新研设备的最大问题。这使得井下试验不得不按下暂停键。

工艺性临时支护方案没有成功,意味着整套方案将失去重要支撑。这不仅会造成安全隐患,也会让最后成型的技术装备存在重大缺陷。

“没有现成的路,那就自己走出一条路;没有现成的技术,那就自己研究开发。”团队成员们再次对掘进试验过程中的问题进行总结,寻找解决办法。

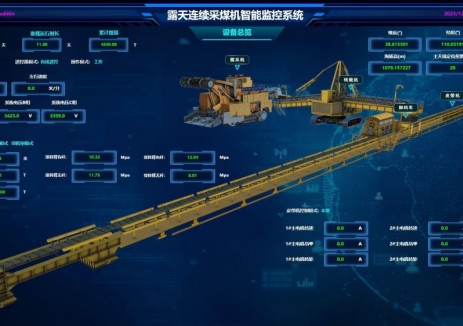

经过分析,他们发现强韧喷涂材料对防止随掘围岩片落十分有效。基于这一大胆构想,他们提出了喷涂临时支护工艺。这一最终技术方案,也给为期数年的快掘支护技术攻关划上了圆满句号。2022年,团队成员们成功研制出世界首套钻锚一体化智能快掘成套装备,并在陕煤集团曹家滩煤业公司得到应用。

这套智能快掘成套装备首次真正实现了锚杆的自动化施工。这不仅引领了煤矿巷道支护的技术变革,也明确了智能快掘发展方向。

得益于开发的多项领先原创性技术,这套具备完全自主知识产权的产品成套装备被北京市科学技术委员会认定为2022年首创产品(国际首创),并选入市场支持项目清单(占据首位);入选2022年煤矿智能化重大进展,与C919国产大飞机、第三艘航空母舰“福建舰”等一起被国资委评为“2022年度央企十大国之重器”。

回顾这几年的攻关历程,一位团队成员自豪地说:“我们遇到的困难一方面来自于行业首创,材料、设备、工艺都没有参考经验,需要反复摸索改造,有的部分甚至需要重新设计。另一方面,由于试验设备、工艺不成熟,所有试验过程都需要自己操作、试验。”

“我记得当时探索喷涂临时支护工艺时,改进设备参数、喷涂形式的过程反复进行了3个月。衣服不超过1周就会被散落的材料覆盖,形成一层坚硬的外壳。看到我们奇形怪状的狼狈样子,工人戏称我们为‘叫花子’。但最终辛苦没有白费,我们找到了新方式来解决旧难题!”另一名团队成员表示。

在长达4年的攻关过程中,智能快掘系统研发团队成员们年均出差240天以上。很多人长期在机器加工厂、在条件艰苦的煤矿井下开展试验,每天跟采煤工人同上同下,“三班倒”跟班试验。升井后顾不上休整,他们还要思考如何解决技术难题。

正是秉承科技保安的信念,团员们才有了前行的力量。“煤矿技术进步是不可阻挡的趋势。作为一个参与者,能够以过硬的技能为行业发展贡献力量,我们是幸运的。”一位团队成员说。

切换行业

切换行业

正在加载...

正在加载...