三季度,面对严峻复杂的生产条件,东庞矿以冀中股份下半年工作会精神为指引,突出科技赋能提效,以“新”为径促生产、保安全、降成本,使科技创新这个“关键变量”成为高效生产的“最大增量”,全力奋战各项任务目标。

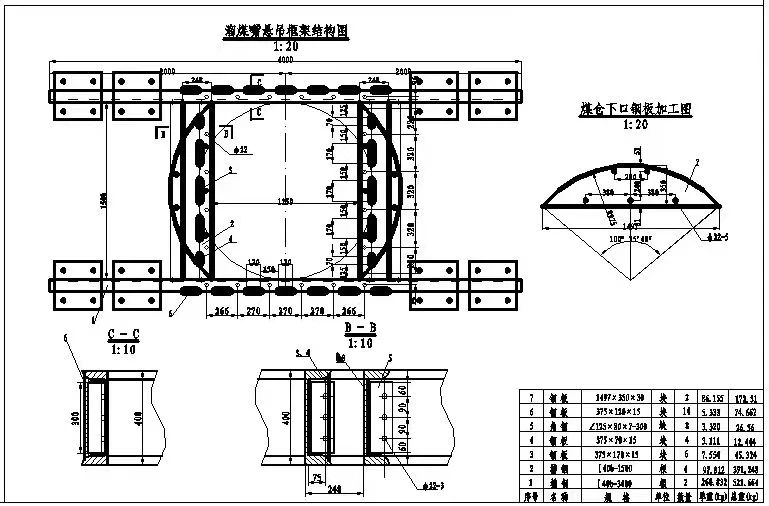

为提高采掘效率,保证矿井采掘接替,他们创新优化源头设计,在满足生产需要的基础上,将2600辅助采区中部车场和6号煤6100采区各车场出煤系统由传统的“工作面皮带+煤仓+采区皮带”的方式,优化为“工作面皮带+溜煤眼+采区皮带”的模式。新的模式直接利用反井钻机施工的溜煤眼作为出煤系统,减少了溜煤眼扩刷、下口浇筑、承重墙施工的一系列后续煤仓施工工程。

“单个出煤系统改造可直接减少支出近50万元,我们目前计划对6个车场进行出煤系统改造,全部完成后,可节省支出近300万元;更重要的是,此项创新设计将施工工期由一个月缩短为七天,极大提升了效率。”技术科科长吕风介绍。

在保安全方面,他们在瓦斯防治中采用新的接抽工艺,不断推动瓦斯钻孔接抽工作更加规范化、标准化。

据了解,以往该矿抽放管路采用弯头、三通等配件连接,增加管路局部阻力,而且连接部分使用卡箍连接,易造成漏气。他们积极向国内其他先进矿井学习对标,并结合本单位具体情况,采用新的接抽工艺,改为每5孔一组,使用直径75毫米PVC管及若干快速锁紧接头并联到一根汇流管,汇流管前端设置放水器后,再通过直径75毫米PVC管直接与抽采支管路连接,该工艺通过使用大管径PVC管,减小了局部阻力,而且使用自锁式快速接头,连接可靠,提高了抽采效果。

不仅如此,他们还充分发挥技术优势,针对生产难题开展技改革新,全力降本增效。当前,该矿2915主力工作面出煤辅助皮带为1080胶带输送机,驱动系统为老式的“减速机+电机+软启动”的控制方式。设备几经搬家,老化严重,耗电量高。为解决这一问题,该矿皮带队反复研究,决定将其驱动系统升级改造为“变频开关+永磁滚筒的驱动系统”。他们不断优化技术方案,全面开展系统安装调试。经实际测算,改造后启动力矩为原来的3-4倍,用电量较原来节省约15%,年可节约材料费、电费、电机维护费用等共计30万元。

切换行业

切换行业

正在加载...

正在加载...