自2022年10月9日至2024年5月21日,榆林化学公司180万吨/年乙二醇工程已实现“安稳长满环优”运行590天,累计产出乙二醇产品260万吨,安全生产水平稳步提升。

强基固本 构建稳健发展新格局

一直以来,该公司党委以大安全理念为基础,以融入中心为导向,全面聚焦一阶段工程高效运行和二阶段工程合规推进,主动作为,常抓常管。

该公司以安全标准化体系为抓手,深化安全基础建设,建立了双重预防机制,强化风险防控,通过组建六个安全分委会,发布《HSE管理手册》构建标准化管理体系,颁布安全生产治本攻坚三年行动专项方案,编制有感领导安全行动计划,做到责任溯源,形成一级抓一级、层层抓落实的生动局面,实现从源头化解安全风险,一季度发布管理通报49起,奖惩49.5万元。同时,为建立高效、清洁、低碳、循环的“绿色低碳发展”体系,该公司统筹开展环境管理体系建设工作,切实提升VOCs综合治理效能,打造制造业绿色转型升级的示范标杆。自试车以来,该公司取得了安全零事故、环保零事件的优异成绩,真正做到了高效运作、安全生产。

挖潜增效 探索节能减排新途径

榆林化学积极响应陕煤集团过“紧日子”工作部署,牢固树立四种“经营理念”,构建了两级成本管控体系,制定了降本增效实施方案及细则,形成刚性指标56项、具体措施155条。2023年通过工艺优化,全年减少下网电量约2700万kW·h、节约天然气180万Nm³、回收燃料气250万Nm³,降低成本约2000万元。今年以来,该公司对热平衡及工艺气放空进行进一步管控,实现了最大负荷下锅炉的四开一备运行,同期对比蒸汽产量从2600t/h下降到2300t/h,火炬气每小时回收利用10000Nm³以上。一季度在系统未停车的前提下,实施了三批次乙二醇催化剂的更换工作,最短用时19天,突破了行业新纪录,产量同比增加5000吨。

在此基础上,该公司不断挖潜增效,推动节能技改项目落地,从各级蒸汽、高温凝液、冷却介质等物料中进行余热余压回收并综合利用,同时以强化工艺管理、设备节能诊断为抓手,优化装置运行,减少能源浪费,提升节能降碳管理水平,共征集运行优化“金点子”50余条,确定节能改造项目20余项,完成实施后预计降本约1.99亿元/年。

数智赋能 建立交融共生新机制

今年以来,该公司全面推进“新质领导力提升”行动,签订并发布了“十项承诺”,明确了领导班子行为标准,强化了管理力和执行力,在领导班子的影响下,中层管理人员进一步深化“零报告”机制,解决问题6100余项,助力“新质领导力”全面铺开。

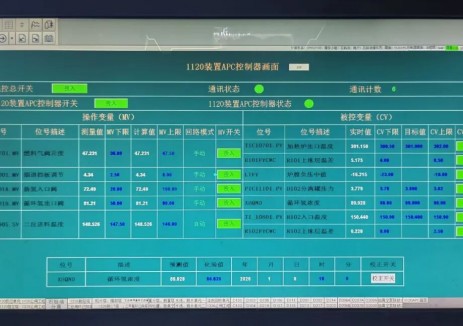

作为推动新质生产力的另一举措,在智慧化转型道路上,该公司积极推进5G智能应用,搭建全国化工行业5G网络监测平台,通过5G专网+边缘计算+AI应用分析,采用端、管、云、边应用架构,进一步探索5G在化工行业的实际应用,实现生产过程信息化、智能化和自动化,打造榆林化学综合管理数字化平台。利用MES、EMS、AAS、设备管理、智能巡检等模块,结合特殊作业监控、AR智能眼镜、无人机巡检等,有效管控了各类风险,缩短了数据传递周期,大幅提升了管理效率,推动新质生产力与数智化交融共生。截至4月底,装置自控率提升至92.5%,运行平稳率达95.6%。

切换行业

切换行业

正在加载...

正在加载...