智破困局 力启新程

“以前需13人轮流值守的3个主排水泵房,如今通过井下智能排水系统实现统一管理、集中远程控制与无人值守,仅需1人巡检即可,每年节省人工成本超120万元。”五阳煤矿皮带一队队长于刚谈到智能化建设时说。

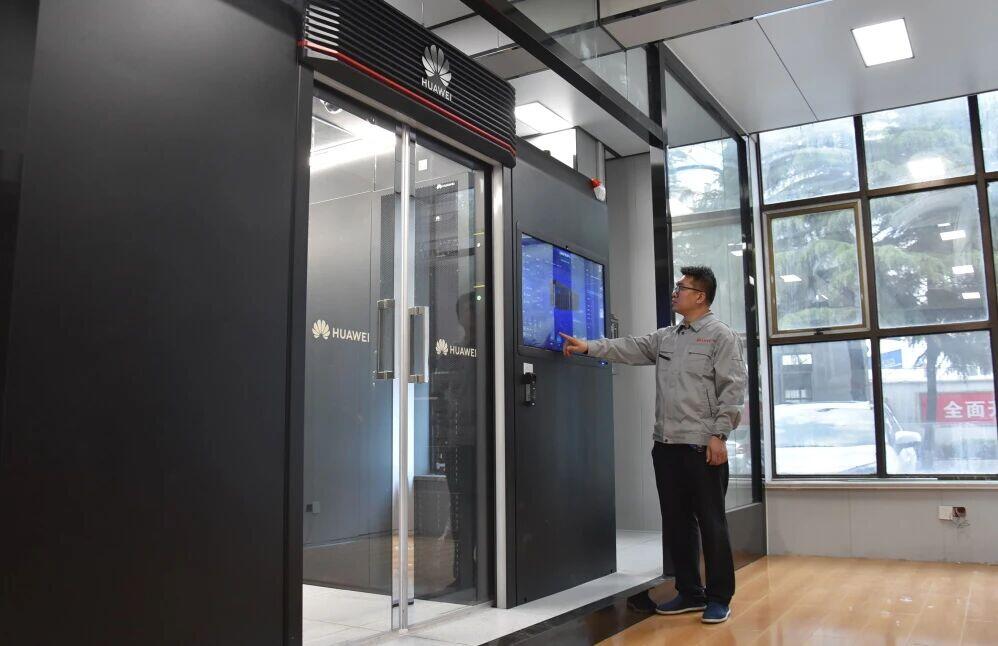

在五阳煤矿皮带一队集控室,监控屏幕上数据流实时涌动。工作人员轻点鼠标,井下主皮带运转、泵房排水等关键环节动态便一目了然。这并非科幻场景,而是该矿2025年智能化建设的真实写照。

面对制约矿井高质量发展的瓶颈,五阳煤矿以32项智能系统强势破局,下好转型“活棋”。

聚焦生产效率提升,该矿以智能化装备升级为抓手,在综采工作面推广液压油锯,替代传统爆破作业,不仅减轻了劳动强度,而且实现了端头尾退锚退丝安全高效;借助工作面可视化监控系统,对采煤机、液压支架等全套设备实施远程集中控制,平均每刀煤作业时间缩短0.25小时,生产效率提升约5.9%。在掘进工作面应用锚杆支护钻车实现一次成巷与机械临时支护,巷道成形质量与支护安全系数双提升,正规循环率提高20%左右;大功率岩巷综掘机替代炮掘,破解安全隐患多、施工效率低的难题,掘进效率提升超20%。

辅助运输系统的“智能升级”同样成效显著。构建辅助运输综合调度管理系统,通过智能化设备采集数据、预警诊断故障,优化超前调度与装料车辆组合,减少井下车场重组挂车时间,车辆周转率提升20%。在单轨吊智能化改造后,借助环网将井下设备、车皮信息实时传输至地面监控中心,实现精准定位、AI视频监控、机车与司机规范化管理及防追尾报警功能。

安全防线已经织就成一张“智能天网”。依托顶板动态监测、智能化瓦斯抽采效果评价、火灾束管监测等多套系统,搭配入井人员单兵装备与灾害综合防治体系,筑牢安全管理根基。视频监控系统实现井下全时段、无死角覆盖,关键区域部署的AI分析系统可智能识别“三违”行为并即时处置,推动安全监管智能化。在采掘工作面、煤仓上下口等高危区域安装电子围栏,误入报警区域触发声光警示,停机区域可直接联动设备停运,从源头杜绝机械伤人事故。

如今,五阳煤矿智能化建设已从“试点尝鲜”进入“常态化运行”阶段。当前,该矿正以“智能+数字”双轮驱动,全面深化技术创新与应用,推广智能传感与监测监控装备,构建矿山智能化系统运维管理体系,持续提升安全集约高效生产水平,全力实现从“人盯岗”到“智控岗”,从“凭经验”到“靠数据”的深刻蜕变。这场智能转型,正为老矿井高质量发展蹚出一条切实可行的新路径。

切换行业

切换行业

正在加载...

正在加载...