日前,陕煤集团神木煤化工公司所属能源公司煤气净化系统完成升级改造,顺利实现满1个月稳定运行。至此,运行12年的老旧设备正式“退休”,一套集智能化、安全性、经济性于一体的全新系统投用,为企业四季度生产冲刺注入强劲动力。

据了解,服役12年的净化系统因未经过重大改造,弊端日渐突出。链板机输灰系统与净化系统隔绝不到位,内漏问题威胁生产安全与人员健康;高温运行导致沉降仓钢件变质,频繁出现铁块掉落,设备稳定性暗藏隐患,低效率、高功耗的现状已难以匹配企业高质量发展需求。

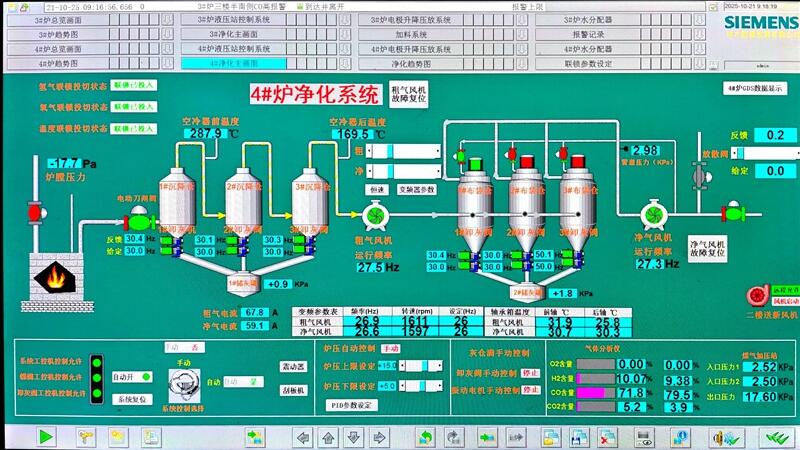

“这次改造不是简单替换,而是全维度升级。”能源公司技术负责人介绍,新系统以“安全优先、智能高效、经济节能”为核心,从设计到落地全程以集团公司“四种经营理念”和“四项重点工作”为行动指南,严把标准质量关。改造前,技术团队本着用“赚钱”思维去“花钱”的理念,重点结合“抓好项目投资建设”,对设备图纸、电气线路等进行精细化分析,新增HMI及PLC智能控制系统,支持以太网或DP接入,实现生产数据实时监控与智能调控。同时,全新装置严格遵循最新国家标准,风机噪声低于85分贝,布袋耐温可达300℃-320℃,所有电气设备均采用防爆设计,从源头筑牢安全防线。

在布局与工艺选择上,本次改造尽显巧思,深度践行用“乙方”思维做“甲方”理念。为规避室内作业风险,净化装置、风机等核心设备均安装于室外,控制盘、操作盘等集中置于现场电气室,形成“室外作业、室内管控”的安全模式。工艺上采用干法除尘净化工艺,布袋过滤器出口煤气含尘量可控制在≤30mg/Nm³,温度稳定在160℃以下,既能满足煤气远距离稳定输送需求,又符合环保排放要求。

值得关注的是,新系统兼具经济性与实用性。其搭载的节能模块可自动调节流量,在保证除尘效率的同时降低能耗;密封性能大幅提升,转子动平衡精度达G2.5级。此外,新建储灰仓与旧灰仓通过料位计、压力变送器实现数据远传至集控室,新增的气力输送系统与现有系统无缝衔接,仓泵配置保持一致,为后期备件采购与维护提供便利。

升级后的4#净化系统,不仅破解了老设备的安全与效率难题,更以智能化、标准化的改造模式,为行业老旧系统升级提供了可借鉴的“神木煤化工经验”。目前,该设备正以低耗、高效的运行状态助力生产,其智能控制系统已实现与集控室的无缝对接,数据监控实时精准。

切换行业

切换行业

正在加载...

正在加载...