近日,平舒公司传来消息,自今年6月应用顺层钻孔超高压水力割缝工艺与液压孔口防喷装置以来,两项技术均落地见效,为煤与瓦斯突出治理提供了高效解决方案。为加速技术推广应用,集团通风部日前组织各煤矿相关责任人赴平舒公司开展现场观摩,直观了解两项技术落地的硬件支撑与实际成效。

△平舒公司15303进风巷采用超高压水力割缝工艺实现效率与效益双提升

以平舒公司15303进风巷为例,采用超高压水力割缝工艺后,上排钻孔间距成功调整至6米,全段共施工300个钻孔。这一调整,不仅将抽采达标时间缩短139天,还节约封连孔成本约25万元,实现效率与效益双提升。同时,配套应用的液压孔口防喷装置,集成定位调节、柔性缓冲与压紧密封功能,大幅降低职工劳动强度,缩短施工准备时间,进一步优化现场作业流程。

平舒公司15号煤层具有煤与瓦斯突出危险性,长期以来面临传统水力割缝技术压力低、割不深、割不远、割不快、安全性低等问题,在集团通风部指导下,平舒公司成立专项工作专班,深度研讨抽采系统优化方案,通过科、队两级人员现场盯守,实时跟进工程进度、快速解决现场问题,保障技术落地实施。

相较于传统工艺,超高压水力割缝工艺优势明显。一方面,扩大煤体暴露面积,使瓦斯浓度与纯量均达到机械造穴的数倍,大幅提升瓦斯抽采强度;另一方面,实现“初抽强度高、浓度衰减慢”,有效延长单孔高产期,减少重复钻进与维护次数,降低长期作业成本。

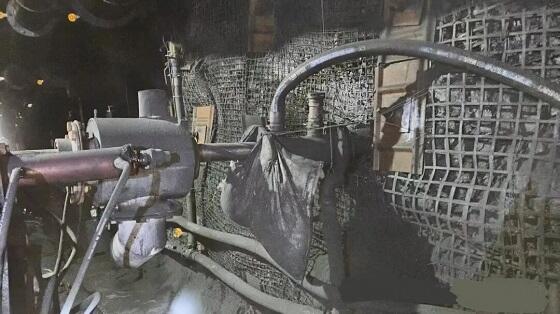

△图为液压孔口防喷装置

在新的防喷装置应用上,液压孔口防喷装置彻底解决传统硬连接装置的弊端——通过液压缸驱动,可灵活调整位置与角度,确保前端密封件紧密贴合孔内套管;钻杆穿过时能保持动态密封,有效封堵钻杆与套管间隙,防范瓦斯泄漏风险。装置还集成瓦斯浓度传感器,一旦钻孔内发生喷孔、瓦斯浓度骤升,立即触发声光警报,工作人员可自动或手动启动强化抽采,将喷出瓦斯通过专用管路导入抽采系统,防止瓦斯涌入巷道造成超限。

参加观摩后,大家纷纷表示,将结合矿井实际总结经验、改进工艺,持续推进现场试验,进一步优化关键工艺参数,在提升施工效率与抽采效果的同时,培养高素质专业技术队伍,为集团瓦斯治理工作注入更强动力。

切换行业

切换行业

正在加载...

正在加载...